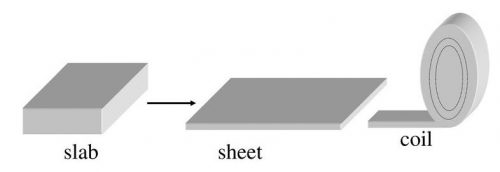

اسلب یا تختال چیست ؟ محصولات نهایی آن چیست

اسلب ها محصولات فولادی نیمه آماده هستند که از طریق شمش ها (جهت مطالعه بیشتر به شمش چیست مراجعه کنید) در کارخانه نورد حاصل می شوند یا از طریق غلتک ها مدام پردازش می شوند و به طول های مختلف برش می خورند.

اسلب مقطع مستطیل دارد. این صفحات برای تولید با ماشین آلات سنگین یا نورد گرم به محصولات نازک دیگر همچون: پلیت و ورق ورغنی (جهت مطالعه بیشتر به ورق روغنی چیست مراجعه نمایید) تبدیل می شوند. در اینجا می توان گفت اسلب چیست یا تختال چیست ؟

روش های تولید اسلب

چندین روش عمده جهت تولید اسلب وجود دارد که هر کارخانه با توجه استفاده از تلکنولوژی هرکدام را انتخاب می کنند لازم به ذکر است که هزینه تولید کارخانه تولید اسلب یا تختال بسیار سرسام آور است که هر شرکت های شخصی بیشتر به سمت فرآوری بعد از تولید اسلب روی می آورند.

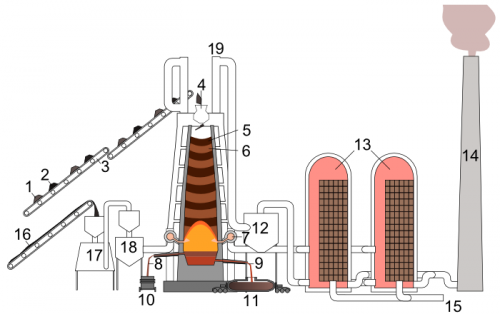

روش کوره بلند Blast furnace (سنتی ترین روش ممکن)

کوره بلند کوره ای عمودی است که در کارخانه های ذوب فلز برای استخراج فلز به ویژه آهن، از سنگ معدنی استفاده می شود. کوره بلند به عنوان اصیل ترین و قدیمی ترین روش جداسازی از سنگ آهن شمرده می شود. سنگ آهن به همراه کک و آگلومره هم داخل کوره بلند ریخته می شود. در کوره بلند سوخت جامد، معمولا کُک همراه با جریان دمشی هوا می سوزد و کانی ها را ذوب می کند. (جهت مطالعه بیشتر به کوره بلند در ویکی پدیا مراجعه نمایید)

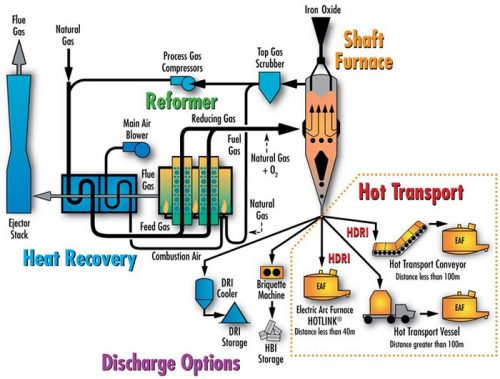

روش احیای مستقیم Direct reduced iron

احیای مستقیم (DRI)، که همچنین به نام آهن اسفنجی نیز شناخته می شود، از اکسایش-کاهش مستقیم سنگ آهن (به صورت کلوخه ها، گلوله ها یا خاکروبه ها) به آهن توسط گاز کاهنده یا کربن عنصری تولیدشده از گاز طبیعی یا زغال سنگ بهوجود میآید. که برای بسیاری از سنگ های معدنی برای احیای مستقیم مناسب هستند. (جهت مطالعه بیشتر به احیای مستقیم در ویکی پدیا مراجعه نمایید)

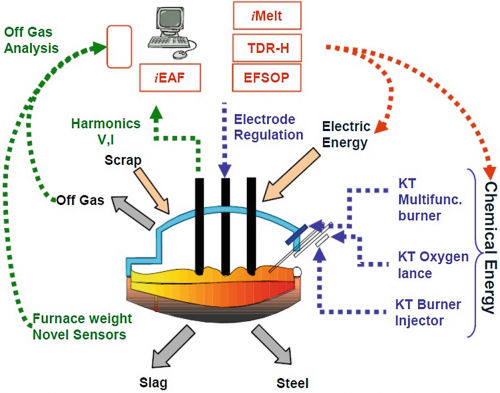

روش کوره قوس الکتریکی Electric arc furnace

در این روش ابتدا آهن اسفنجی تولید شده در فرایند احیای مستقیم درون کوره قوس الکتریکی ریخته می شود تا ذوب گردد. دمای این کوره ها به حدی است که در همان ذوب اولیه فولاد با درصد کربن نسبتاً پایین تولید می شود. سپس فولاد تولید شده درون کوره پاتیلی ریخته می شود تا در آنجا عملیات آلیاژسازی انجام شود. این عملیات شامل تنظیم کردن میزان کربن، اضافه کردن عناصر آلیاژی و یکدست سازی ترکیب فولاد است. پس از بدست آمدن ترکیب شیمیایی مورد نظر در فولاد، لازم است که آن را به صورت مورد نیاز ریختهگری کرد. در اکثر موارد فولاد بدست آمده به صورت اسلب ، تیرآهن یا میلگرد ریختگری مداوم می گردد. (جهت مطالعه بیشتر به کوره قوس الکتریکی در ویکی پدیا مراجعه نمایید)

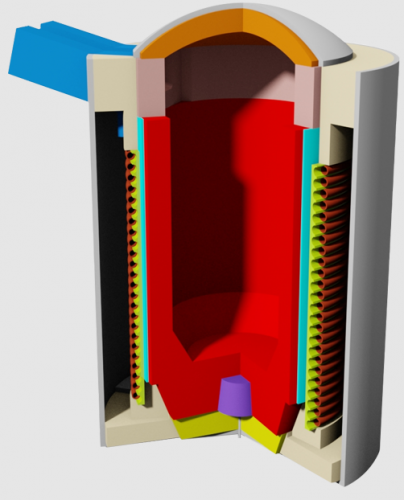

روش کوره القایی Induction furnace

کوره القایی یک کوره الکتریکی است که در آن گرما توسط گرمایش القایی تأمین می گردد. ظرفیت کوره های القایی از کمتر از یک کیلوگرم تا صد تن متغییر بوده و برای ذوب آهن و فولاد، مس، آلومینیوم و فلزات گرانبها کاربرد دارد. مزیت اصلی کوره القایی فرایند ذوب تمیز، کم مصرف و کنترل دقیق متالورژی ماده مذاب در مقایسه با بیشتر روش های ذوب فلز است. امروزه بیشتر کارخانه های ریخته گری مدرن از این نوع کوره ها استفاده می کنند و کارخانه های ریخته گری دیگر نیز به دلیل آلودگی بالای کوره های بلند، در حال جایگزینی آنها با کوره های القایی هستند. از آنجایی که از قوس الکتریکی و احتراق استفاده نمی شود، دمای مواد بالاتر از حد لازم برای ذوب شدن آن نیست که کمک می کند عناصر آلیاژی ارزشمند از دست نروند. (جهت مطالعه بیشتر به کوره القایی در ویکی پدیا مراجعه نمایید )

مراحل تولید اسلب

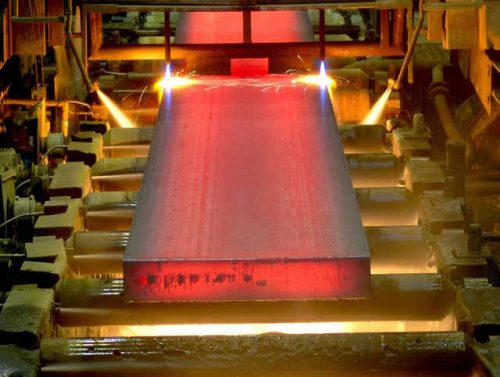

مراحل تولید اسلب از نورد گرم آغاز می شود. در صورت لزوم سطح اسلب به صورت دستی یا با غلتک های مشعل اکسی استیلن تمیز می شود.

سپس اسلب ها از طریق کوره های گازی در دمای حدود 1250 درجه سانتیگراد و با ابعاد 13 متر در 30 متر تحت فشار قرار می گیرد. روی غلتک هایی که با آب خنک می شوند قرار گرفته و هر بار که اسلب یا تختال جدید شارژ می شود یک اسلب گرم شده از قسمت تخلیه روی میز غلتکی می افتد.

مزیت این کوره ها این است که هیچ خراشی روی سطح اسلب یا تختال نمی اندازد.

اسلب به طور مستقیم با ریخته گری مداوم یا غیر مستقیم با نورد روی شمش و آسیاب اسلب ایجاد می شود.

صفحات معمولا بیشتر از طریق نورد مسطح, ضربه ای و نورد لوله پردازش می شوند.

یک اسلب می تواند مورد خاصی از بلوم باشد یعنی بلوم با ضخامت کمتر است. اسلب از بلوم نورد شده تولید شده که دارای مقطع مستطیل 250 میلیمتر در 40 میلیمتر می باشد.

ابعاد اسلب فولاد

اندازه معمول برای تحویل عبارتند از:

عرض 2 – 4 متر

ضخامت 40 – 80 میلی متر

طول 6 – 12 متر

یک محصول فولادی نیمه آماده که از طریق غلتاندن شمش بر روی دستگاه نورد به دست می آید یا از طریق غلتک های کوچک مداوم فرآوری می شود و به طول های مختلف برش می خورد.

محصولات نهایی اسلب

محصولات نهایی اسلب فولاد به طور متداول شامل ورق سیاه , تسمه , ورق روغنی, ورق آجدار, ورق گالوانیزه, ورق پانچ , ورق آلیاژی, ورق ST37 , ورق ST52, لوله ها و پروفیل ها هستند.

جهت مطالعه بیشتر به مقالات زیر مراجعه نمایید

ورق چیست ؟

تولید کنندگان اسلب یا تختال فولاد در ایران

با توجه به پرمصرف بودن این محصول فولاد سرعت در تولید بالای این محصول تنهای کارخانه های محدودی اسلب فولادی تولید می کنند که می توان به کارخانه های زیر اشاره کرد

- فولاد خوزستان ( فولاد کاویان )

- فولاد هرمزگان

- فولاد مبارکه ( جهت مشاهده قیمت ورق مبارکه مراجعه نمایید)

مصرف کنندگان اسلب فولاد در ایران

کارخانه مصرفی نیز به ترتیب زیر می باشند

- نورد لوله اهواز

- فولاد اکسین ( جهت مشاهده قیمت ورق اکسین مراجعه نمایید)

- فولاد کاویان

- فولاد گیلان ( جهت مشاهده قیمت ورق گیلان مراجعه نمایید)

- فولاد اصفهان

- فولاد خرم آباد

- فولاد قطعاتی ( جهت مشاهده قیمت ورق قطعات مراجعه نمایید)

- و…می باشند

آیا مفید بود ؟

بر روی ستاره ها کلیک نمایید