ورق روغنی چیست ؟ و انواع ورق سرد

ورق فولادی سرد را همان ورق روغنی نیز می نامند. در مراحل نورد سرد به دلیل سرعت غلتک و حفاظت و جلوگیری از زنگ زدگی روی آن روغن محافظ زده می شود تا زمانیکه به دست مشتری می رسد و از زنگ زدگی محافظت شود و به این دلیل به آن ورق روغنی نیز گفته می شود. برای اینکه این ورق انعطاف پذیر شود آن را با فرآیند آنیل تقویت می کنند. البته گرمادهی به فولاد باعث انعطاف پذیری ورق می شود. این نوع ورق کیفیت بسیار بالایی دارد و بیشتر برای مصارفی استفاده می شود که ظاهر آن مهم باشد. صرفا به دلیل مقاومت و دوام بالای شان کاربرد ندارند بلکه به علت دقت و ظرافت کاربرد بسیار متنوعی دارد. (جهت خرید و بررسی به قیمت ورق سیاه مراجعه نمایید)

ورق روغنی بسته به عناصر متفاوت کربن, منگنز, سیلیسیوم, فسفر, گوگرد و کروم خصوصیات متفاوتی پیدا می کند. ورق روغنی جزو محصولاتی است که بیش از 100 سال است که از این نوع ورق برای ساخت ساختمان استفاده می شود. استفاده ازاین ورق در قرن 18 آغاز شد که ابتدا به صورت آزمایشی بوده است. (جهت مطالعه بیشتر به انواع برش ورق چیست مراجعه نمایید)

در قرن 19 استفاده از ورق روغنی در ساختمان محدود بود زیرا در آن زمان استانداردهایی مربوط به ساخت و ساز وجود نداشت.

نکته حائز اهمیت اینجاست که ورق روغنی تاریخ مصرف دارد با گذشت زمان معینی در عملیات پرسکاری پاره می شود.

مزایای روغن کاری ورق

پاشیدن یک روان کننده روی ورق است. که شامل:

- کاهش فشار نورد روی ورق (جهت مطالعه بیشتر به فرمینگ ورق مراجعه نمایید)

- سطح ورق را برای ایجاد سطحی صاف فراهم می کند.

- ایجاد اصطحکاک غلتک و ورق را کم می کند.

- مانع از خوردگی و زنگ زدگی ورق می شود.

- میزان دمای ورق روغنی و غلتک را کم می کند.

کاربرد ورق سرد

- کاربرد ورق سرد در

- قطعات خودرو

- حمام

- ساخت و ساز و اجزای سازنده

- لوازم خانگی

- کالاهای برق

- ساخت پروفیل و لوله

- مبلمان و غیره می باشد

-

ورق گالوانیزه

به ورق فولادی گالوانیزه شده توسط روی گفته می شود. یکی از روش های محافظت از خوردگی گالوانیک است که توسط پوشاندن فلز مادر توسط لایه ای از فلز محافظ ( که معمولا فلز روی است) انجام می شود. (جهت خرید و بررسی به قیمت ورق روغنی مراجعه نمایید)

این فرآیند نوع خاصی از حفاظت گالوانیکی است. میزان مقاومت پوشش گالوانیزه متناسب با ضخامت آن است. این روش یکی از اقتصادی ترین روش های محافظت فولادها در محیط های خورنده است.

روش های متفاوتی برای گالوانیزه نمودن فولاد و ورق های فلزی وجود دارد, از بهترین و اقتصادی ترین روش های گالوانیزه نمودن ورقهای آهنی, غوطه وری ورق آهنی در حوضچه مذاب است. (جهت مطالعه بیشتر به برش واترجت چیست مراجعه نمایید)

میزان پوشش گالوانیزه (ضخامت روی ) بر روی ورق ها و سایر مقاطع فولادی متفاوت می باشد. میزان پوشش گالوانیزه ورق ها بر اساس جرم پوشش فلز روی (ZN) آنها تعیین می گردد. که می تواند از 100 تا 350 گرم بر متر مربع باشد. از نظر ظاهری نیز ورق گالوانیزه به سه نوع ورق گالوانیزه بدون گل, ورق گالوانیزه گل ریز و ورق گالوانیزه گل درشت تقسیم بندی می شود. (جهت خرید و بررسی به قیمت ورق مراجعه نمایید)

تفاوت این سه دسته ورق گالوانیزه در شکل گیری کریستال (گل) گالوانیزه بر روی ورق است که شکل گیری کریستال ها بسته به سرعت سرد نمودن ورق و میزان روی بکار رفته در فرآیند گالوانیزاسیون متفاوت خواهد بود.

کاربرد ورق گالوانیزه

بیشتر در مواردی است که ورق در معرض رطوبت قرار داشته و امکان خوردگی و زنگ زدن ورق وجود دارد.

- صنعت اتومبیل

- صنعت حمل و نقل

3. در ساخت سقف ها و شیروانی ها

4. در ساخت تانکر ها و بشکه های ذخیره

5. مصارف خانگی ( یخچال, کابینت و قفسه ها )

6. صنعت کشاورزی

7. استفاده از رابیتس سقف ها

8. صنایع کاغذ و لوله

9. تابلوهای راهنمایی و تبلیغاتی

اصطلاح فولاد ( Steel ) برای آلیاژهای آهن که تا حدود 1,5 درصد کربن دارند و غالبا با فلزهای دیگر همراهند, بکار می رود. خواص فولاد به درصد کربن موجود در آن , عملیات حرارتی انجام شده بر روی آن و فلزهای آلیاژ دهنده موجود در آن بستگی دارد.

ورق گالوانیزه از ضخامت 0.18 میل تا 6 میل در بازار موجود می باشد. وزن عمومی رول ها بسته به عرض رول یا ضخامت و کارخانه تولید کننده بین 5 تا 7 تن می باشد. (جهت مطالعه بیشتر به انواع برش ورق چیست مراجعه نمایید)

مزایای ورق گالوانیزه

- هزینه کمتر

برای انجام عملیات گالوانیزینگ, در مقایسه با سایر روشهای معمول جلوگیری از خوردگی, نیاز به هزینه کمتری خواهد بود.

- هزینه کمتر برای تعمیرات و نگهداری

حتی در شرایطی که انجام عملیات گالوانیزینگ در مقایسه با سایر روشهای جلوگیری از خوردگی, هزینه برتر است, اجرای آن به دلیل عدم نیاز به تعمیرات پرهزینه, توصیه می شود. (جهت مطالعه بیشتر به قیمت آهن به چه معیاری بستگی دارد مراجعه نمایید)

- طول عمر زیاد

طول عمر ورقهای پوشش داده شده با روی در محیط های کاملا خورنده, در حدود 20 تا 30 سال است.

- اعتبار

استانداردهای مختلف در خصوص گالوانیزینگ ورقهای فولادی, درزمینه ایجاد پوششهای نازک بحث می کنند و این نشان دهنده آن است که طول عمر و نحوه عملکرد لایه روی, برای مصرف کننده قابل اعتماد است.

- دوام پوشش

پوشش ایجاد شده از طریق گالوانیزه به دلیل داشتن یک ساختار متالورژیکی خاص, دارای مقاومت مناسب در برابر صدمات مکانیکی, سایش و خوردگی خواهد بود. (جهت خرید و بررسی به قیمت ورق آجدار مراجعه نمایید)

- محافظت در برابر صدمات محیطی به صورت اتوماتیک

پوششهای گالوانیزه به دلیل آنکه در فولاد نفوذ کرده و به عنوان کاتد عمل می کنند, به همین دلیل خواهد توانست مقاطع ریز موجود در روی سطح فولاد را در برابر صدمات محیطی و خورندگی, محافظت نمایند.

- محافظت کامل

پوشش ایجاد شده می تواند کلیه نقاط و سطوح فولاد را اعم از گوشه ها, جاهای کوچک و فرورفتگیها پر نموده و از خوردگی آنها جلوگیری کند. در این زمینه هیچ پوششی بهتر از پوشش گالوانیزه عمل نخواهد کرد.

- بازرسی آسان

پوشش گالوانیزه را به راحتی و بدون نیاز با هیچ آزمایش مخربی و تنها از طریق چشم می توان کنترل و بازرسی نمود (در شرایط خاص که نیاز به ارائه تضمین برای کنترل کیفیت است, نیاز به آزمایشهای مخرب می باشد ).

- رسیدن به هدف در زمان کوتاه

در صورتی که نیاز باشد از ورقهای گالوانیزه در محل استفاده شود, در این حالت نیاز به صرف زمان برای آماده سازی سطح, رنگ کردن و یا بازرسی نخواهد بود.

- محافظت کامل توسط پوشش گالوانیزه

پروسه گالوانیزه وابسته به شرایط آب و هوايی نمی باشد.

-

ورق رنگی

کلاف های گالوانیزه که در بخش تولید ورق گالوانیزه وارد قسمت آماده سازی ورق می شود. در این بخش, سطح ورق ها پولیش می شوند, این کار باعث حذف چربی ها و یا ناخالصی ها از سطح فلز می شود. بعد از این مرحله, سطح ورق ها که به خوبی چربی زدایی شده است, به وسیله غلتک های مخصوص, برس کاری می شود. استفاده از برس, سطح را صاف و یکنواخت می کند و فرآیند رنگ کاری با کیفیت بالا انجام خواهد شد. سپس سطح ورق با آب شستشو داده شده و با هوادهی خشک می گردد. (جهت مطالعه بیشتر به ورق چیست مراجعه نمایید)

در پایان, به منظور بهبود مقاومت خوردگی ورق و افزایش چسبندگی رنگ به سطح ورقه ها, مواد شیمیایی روی سطح پاشیده شده و در دمای مناسب خشک می شود. سپس ورق آماده شده وارد مرحله رنگ آمیزی می گردد. برای رنگ آمیزی, ابتدا یک نوع رنگ پایه پرایمرروی سطح بالایی و پایینی ورق اعمال شده و وارد کوره پخت می شود. پس از سرد شده ورق ها, رنگ نهایی از جنس های مختلفی مانند پلی استر, اپوکسی, پلی وینیل کلراید و یا پلی اورتان, توسط غلتک روی سطح اعمال می شود و دوباره وارد مرحله پخت رنگ می گردد.

محصول نهایی که تولید شده است دارای مقاومت خوردگی بالا و شکل پذیری عالی است. ورق های رنگی در شکل های مختلف مانند نوع کرکره ای یا شادولاین, طرح سفال, هلالی یا سینوسی – هشتی و شیروانی فرم داده می شوند, همچنین این ورق ها در تنوع رنگی گسترده از جمله رنگ های قرمز, آبی, سفید, قهوه ای, قهوه ای سوخته, سبز, نقره ای, بنفش, صورتی, زرد, جگری و کرمی و دیگر رنگها در بازار موجود می باشد. در کل باید گفت بسیاری از صنایع تولیدی توسط این ورق ها پشتیبانی می شوند. (جهت مطالعه بیشتر به ورق سیاه چیست مراجعه نمایید)

ضخامت پوشش رنگ در بخش رویی ورق های رنگی, 20 تا 25 میکرون و در بخش پشتی حدود 7 تا 15 میکرون است. ضخامت ورق تولیدی از0/20 تا0/70 میلی متر است. تنوع رنگ در این ورق ها تا 15 رنگ در بازار وجود دارد.

کاربرد ورق رنگی

- صنایع ساختمانی (انواع سقف, بدنه انبار و کارگاه و سوله, نمای داخلی و خارجی ساختمان ها)

- ساخت لوازم خانگی (بدنه یخچال و فریزر, آبگرمکن, اجاق گاز, ماشین لباسشویی , ماکروویو و ..)

- صنایع فلزی (کابینت, تجهیزات اداری, انواع پارتیشن, بدنه رایانه و ….)

- صنعت حمل و نقل (ساخت کانتینر, ماشین سنگین, اتاقک خودرو و …)

ورق رنگی

-

ورق قلع اندود ( تین پلیت )

تاریخچه نگهداری مواد غذایی شاید به 5000 سال قبل از میلاد مسیح برسد. زمانی که انسان با نمک پاشی به مواد غذایی آن را برای مدتی محدود نگه می داشت. (جهت مطالعه بیشتر به تحلیل قیمت آهن مراجعه نمایید)

اولین بار در سال 1240 میلادی, بوهمیا برای ساخت ظروف آشپزخانه و کتری و آب خوری تولید و مورد استفاده قرار گرفت.پس از انقلاب صنعتی در اروپا در جنگ های ناپلئون بناپارت که ارتش نیازمند حمل غذاهای آماده برای رزمندگان بود, استفاده از مواد غذایی کنسرو شده در شیشه های دهان گشاد که درب آن با چوپ پنبه بسته می شد, در فرانسه ابداع شد.

تولید ورق قلع اندود به 1375 میلادی در آلمان بر می گردد. در 1665 میلادی آهن سفید در انگلستان تولید شد. در 1804 نیکولاس اولین کنسرواسیون را در فرانسه انجام داد. مدتی بعد در انگلستان پیتر دورانت با ساخت قوطی های فلزی غیر قابل نفوذ با استفاده از ورق قلع اندود به این روند, تکامل بخشید. طرح تولید قوطی توسط استیونسن در 1874 ارایه شد.در 1850 قوطی آلمینیومی تولید شد.

ورق فولادی پایه که برای تولید ورق های قلع اندود مورد استفاده قرار می گیرند, از نوع فولاد کم کربن است که دارای آلیاژ مخصوصی است و به روش ریخته گیری مداوم ( پیوسته ) تولید می شود. این فولاد که در فرآیند نورد گرم به یک نوار طولانی ورق فولادی تبدیل شده, در فرآیندهای متعدد, نورد سرد شده, به ضخامت مورد نظر کاهش می یابد و به روش های آنیلینگ بچ یا پیوسته ویژگی های مکانیکی از جمله سختی و مقاومت کششی, در آن به اندازه تعیین شده می رسد. (جهت مطالعه بیشتر به فولاد چیست مراجعه نمایید)

در ریختن مواد در قالب به طور پیوسته مواردی که مد نظر قرار می گیرد عبارتند از :

عملیات ریختن مواد در قالب, شامل غیر فلز, دما( 1500-1550 ), زمان ریختن مواد در قالب, سطح, رویه عبور , دما (870-900 ), ضخامت و عمق, پهن بودن سطح

درکویل ها مواردی که مد نظر قرار می گیرد عبارتند از :

بازرسی سطح, دما ( 570-680 درجه سانتی گراد ), وضعیت لبه

ورق فولادی ( قلع دار ) نرم كم كربنی است كه پوششی از فلز قلع, در دو طرف ورق فولادی (در سطوح داخلی و خارجی) به منظور محافظت آن در برابر خوردگی, داشته باشد. گاهی اوقات دو طرف ورق, قلع یکسان ندارد (یک طرف 2.8 و طرف دیگر 5.6) که طرف قلع بیشتر جهت داخل ظرف و طرف قلع کمتر جهت بیرون ظرف مورد استفاده قرار می گیرد. تین پلیت ها از نظر سختی و نرمی به 3 گروه شامل تمپر 2 که نرم و تمپر 3 که معمولی و تمپر 4 که سخت بوده تقسیم می شود.

تمپر چیست؟

مشخصه ای است كه خواص مكانیكی ورق فولادی مانند سختی, مقاومت در برابر كشش, مقاومت در برابر تنش و غیره را نشان می دهد, كه هر یك از این خواص به تنهایی گویای مشخصات ورق فولادی نیستند. كدگذاری تمپر یك نوع كدگذاری توافقی است كه در مورد ورق های یك بار نورد شده بر اساس سختی راكول انجام می گیرد و قابلیت شكل پذیری را نشان می دهد. در مورد ورق های دوبار نورد شده بر اساس حد تنش گسیختگی بیان می شود.

لایه قلع به روش الكترو شیمیایی و یا غوطه وری در قلع مذاب ایجاد می شود. ضخامت قلع بسته به نوع كاربرد و نوع مواد غذایی تعیین می شود.

- ورق های قلع دار شده به روش غوطه وری در قلع مذاب

این نوع ورق ها دارای ضخامت قلع زیاد و یكسان در دو طرف ورق هستند.

- ورق های قلع دار شده به روش الكترولیز

این ورق ها می توانند ضخامت های متفاوتی و یا یكسانی از قلع در دو سطح داشته باشند. قلع اندود شده بر روی دو طرف ورق یكنواخت است.

ورق قلع دار از سطح به سمت داخل باید دارای چهار لایه به شرح زیر باشد:

- لایه روغنی

این لایه جدا شدن ورق ها را از هم تسهیل كرده و از خوردگی آنها جلوگیری و به چسبندگی پوشش محافظ ثانویه كمك می كند. روغن مورد استفاده باید از انواع غیر مضر برای سلامتی انسان باشد. بدین منظور معمولاً از تركیباتی مانند و یا استیل تری بوتیل سیترات استفاده می شود. - لایه غیر فعال شده

این لایه مانع از به وجود آمدن و گسترش اكسید قلع در سطح ورق شده و به آن قابلیت لاك پذیری و چاپ پذیـری می دهد. ساختار این لایه شامل پوششی از فلز كرم, اكسیـد كرم و اكسید كرم هیدراته بر روی سطوح قلع می باشد. - قلع

- لایه آلیاژ آهن و قلع

این لایه مابین سطح فولاد كم كربن و قلع ایجاد می شود. این لایه در نگهداری قلع بر روی سطح ورق آهنی است. ورق قلع اندود شده به روش غوطه وری در قلع مذاب فاقد این لایه می باشد.

ورق های روغنی بسته به نوع آلیاژ و همچنین عملیات حرارتی صورت گرفته بر روی آنها به چند دسته کلی تقسیم می شوند:

- ورق های معمولی (مانند ST12 )

همان ورق معمولی می باشد. برای مصارف ساخت و ساز به کار می رود و تاریخ انقضای بالای 18 ماه را دارد.

- ورق های نیمه کشش (مانند ST13 )

قابلیت کشسانی پایین دارند و در سازه های صنعتی و غیر صنعتی با پرسکاری کم مورد استفاده قرار می گیرد و تاریخ انقضای حداکثر 8 ماه دارد.

- ورق های فوق کشش (مانند ST14 )

خاصیت کشسانی بسیار بالایی دارد و برای مصارف با پرسکاری عمیق به کار می رود در صنایع خودروسازی استفاده می شود.و تاریخ انقضای 8 ماه دارد.

ورق فولادی دوبار نورد شده (DR)

ورق های فولادی نرم كم كربن كه یك بار دیگر پس از عملیات حرارتی به حالت سرد, نورد می شوند تا سختی لازم را به دست آوردند را ورق فولادی دوبار نورد شده گویند.

دو بار نورد سرد برای انواعی از ورق فولادی به کار می رود که پس از آنیلینگ, یکبار دیگر در آنها کاهش قابل توجه ضخامت ایجاد شده است. این نوع ورق در ضخامت های اسمی 14/0 تا29/0میلی متر با فواصل 005/0 میلی متر تولید می شود و دارای استحکام بیشتری نسبت به نوع SR است.

ورق های 2CR

در سال 1960 شركت فولاد ایالات متحده ورق فرولیت یعنی نوع جدیدی از ورق قلع اندود برای قوطی ها را به بازار عرضه كرد. این ورق جدید كه تا دو برابر ضخامت آن كاهش یافته است, از ورق قلع معمولی نازك تر می باشد اما سختی خوبی داشته و تولید آن ارزان تر تمام می شود و نسبت به ورق های معمولی با قیمت پایین تر در هر جعبه اصلی به فروش می رسد. این نوع ورق ها اصطلاحا ورق های 2CR نامیده می شوند كه سه نوع تجاری DR-10 , DR-8 , DR-9 به بازار عرضه شده است. نوع DR-10 از درجه سختی و استحكام بالاتری برخوردار است از این ورق ها هر چند در ابتدا برای آشامیدنی های گازدار استفاده شد ولی امروزه عمومیت بیشتری پیدا كرده است.

برش ورق به 2 صورت برش مستقیم , برش زیگزاگ انجام می گیرد .

استانداردهای مواد

معتبرترین استانداردها شامل موارد زیر است:

- استانداردهای بین المللی ISO برای ورق های قلع اندود

- استانداردهای اروپایی EN برای ورق های قلع اندود الکترولیتی

- استانداردهای آمریکایی برای ورق های قلع اندود

ورق فولادی یكبار نورد شده (SR)

ورق فولادی نرم كه با كاهش ضخامت در یك مرحله و معمولاً با نورد كردن در حالت سرد ساخته می شود.

یکبار نورد سرد, برای انواعی از ورق فولادی كم كربن به کار می رود که در یک فرآیند نورد سرد به ضخامت مورد نظر رسیده و سپس آنیلینگ و نورد حرارتی شده اند.

از ورق های فولادی سیاه كه فاقد هرگونه پوشش فلزی محافظ سطحی است, نمی توان در ساخت قوطی فلزی جهت بسته بندی موادغذایی استفاده كرد.

نشانه گذاری ورق و رول قلع اندود

الزامات دیگری نیز برای ورق های قلع اندود که به صورت ورق یا رول تولید می شوند که مهم ترین آنها یکنواختی ضخامت ورق و پوشش آن در نقاط مختلف اعم از جهت عرضی و جهت طولی است. عدم وجود کمانش در لبه ورق و خارج از گونیا نبودن نیز از الزامات دیگر است.

در بسته بندی کویل ها نقطه ای که دو لبه ورق با جوش نقطه ای بهم می رسند باید دقیقا با نشانه گذاری مناسب مشخص شده باشند. هم پوشانی ورق ها در نقاط جوش کاری شده نباید از 10 میلی متر تجاوز کند.

تولیدات یکبار و دوبار نورد که با استاندارد اروپا تحت پوشش قرار می گیرند با مشخصات زیر به ترتیب طراحی و نشانه گذاری می شوند:

تعریف ماده ( کویل یا ورق قلع اندود یا کویل یا ورق ECCS ), شماره استاندارد اروپا ( EN 10202 . (, نمادی برای تولیدات قلع, درجه خاصیت مکانیکی, نوع آنیل کردن, نوع تمام کردن

در حالت قلع اندود ورق, جرم های پوشش و ترکیبات آنها, E ( برای پوشش یکنواخت در دو طرف) یا D ( برای پوشش متفاوت در دو طرف) و در حالت کویل یا ورق ECCS حروف آن به صورت ECCS ( 5.6/5.6 E یعنی 5.6 گرم بر متر مربع در هر طرف و 2.8 /5.6 D یعنی 5.6 گرم بر متر مربع در یک طرف و 2.8 گرم بر متر مربع در طرف دیگر )

در حالت قلع اندود ورق ,روا داری پوشش و پسویشن

ابعاد به میلی متر برای کویل ها ضخامت ضربدر عمق رول و برای ورق ها ضخامت ضربدر عمق رول ضربدر طول برش

مثال : ورق قلع اندود یکبار نورد سرد مطابق با استاندارد اروپایی با درجه فولاد S275 بچ آنیل شده, تمام سنگ, پوشش یکنواخت با جرم پوششی 8/2 گرم بر متر مربع برای سرعت بالای لحیم کاری , 300 پسویشن با ضخامت .22 میلی متر, رول با عمق 800 میلی متر و برش 900 میلی متر طراحی شود : Tinplate sheet EN 10202-TS275-BA-ST-E2,8/2,8-HS-300-0.22*800*900

ضخامت ماده بایستی به صورت زیر تایید شود :

انحراف از ضخامت اندازه گیری شده در مرکز خط نوار نبایستی از 5% تجاوز کند.

انحراف از ضخامت اندازه گیری شده در هر نقطه با 6 میلی متر لبه برش بیستی بین 5-8 درصد باشد.

ضخامت متوسط نبایستی از ضخامت اسمی 2% بیشتر باشد.

بسته بندی کلاف ها

به حالت عمودی بسته بندی می گردد که قطر داخلی 420+10 و 420-15 یا 580+10 و 580-15 میلی متر می باشد مگر این که متقاضی به نحو دیگری در خواست نماید. (جهت مطالعه بیشتر به بزرگترین تولیدکنندگان فولاد جهان مراجعه نمایید)

ورق ها روی پالت با وزن تقریبی بین 1000 تا 2000 کیلو گرم عرضه می شود که معمولا وزن آن مضرب 100 است.

کاربرد ورق قلع اندود

این نوع ورق غالباً در صنایع بسته بندی مواد غذایی ( قوطی کنسرو) , شیمیایی , دارویی , رنگها و ورنی ها و درصد اندكی نیز در ساخت سایر مصنوعات از قبیل فیلتر روغن , گازوئیل , هوا و آب برای خودروهای سواری و سنگین, صنایع اسباب بازی و باتری سازی و … مورد استفاده قرار میگیرد.

-

ورق آلوزینک

اسم های تجاری متنوعی از قبیل Zincalume , Aluzinc , Galvalume دارد با نام آلوزینک هم خوانده می شود . ورق این فلز , فلز گالوانیزه نورد شده مرکب از آلیاژهای 55% آلومینیوم , 43٫4% روی Zn و 1٫6% سیلیکون است . زمانی که مکانی شرایط محیط اسیدیته بالا داشته باشد و فضای متراکم صنعتی مورد نیاز باشد از ورقهای آلوزینک در ساندویچ پانل ها استفاده می شود . ورق فلزی آلوزینک رنگی , از جنس فولاد است که پس از شستشو لایه ای آلومینیومی و Zn روی سطح آن به شکل پوششی استفاده می شود و در مرحله بعد پروسه رنگ می شود. رنگ کوره ای پلی استر 25 میکرون و روی دیگر آن پرایمر 7 میکرون باعث چسبندگی فوم به ورق می شود .

کیفیت تولید ورق آلوزینک طوری هست که مقاومت آن بیش از ورقهای رنگی دیگر بوده و خاصیت های Zn و آلومینیوم روی ورق در ساندویچ پانل باعث می شود که زمان مخدوش شدن ورق , اکسیژن هوا سبب زنگ زدگی ورق آلوزینک نشود . قابل ذکر است که ورق از جنس آلومینیوم انعطاف پذیر بوده و به راحتی خم می شود و در دور اجسام پیچیده می شود . ورقهای آلومینیوم نازک و شکننده بوده و گاهی هم همانند پلاستیک یا کاغذ به عنوان روکش قابل استفاده هستند و از آلومینیوم در ترکیبات آلوزینگ به عنوان روکش فولادی استفاده می شود.

ورقهای آلوزینک در دو نوع گالوانیزه و آلومینیوم در بازار موجود می باشد

ورق آلوزینک نسبت به گالوانیزه و آلومینیوم بهترین گزینه جهت استفاده در ساختمانهایی که در شرایط آب و هوایی مرطوب ساخته می شوند می باشد زیرا در مقابل زنگ زدگی ناشی از رطوبت مقاومت بالاتری دارند . آلوزینک دارای خواص مقاومت بالا ( از مزایای آلوزینک ) در برابر خوردگی نسبت به سایر محصولات فلزی پوشش داده شده می باشد ( تست شده در آزمایشگاه ها ). تمامی ورق ها در رنگ های متنوع و با پوشش از نوع سوپر پلی استر کوره ای به ضخامت 25 میکرون در قسمت بیرون و 7 میکرون رنگ پرایمر کوره ای از داخل در محل اتصال ورق با فوم جهت چسبندگی بهتر می باشد. از مزایای آلوزینک می توان به عملکرد آلوزینک در زمان طولانی که به طور مثال در محیطها یا ساختمان های صنعتی با طول عمر 20 سال ساخت اندازه گیری شده اشاره کرد که بهترین گزینه برای چنین ساختمان هایی با طول عمر بالا است حفظ و ثابت بودن ظاهر آلوزینک باعث حفظ براقی و مقاومت طولانی در مقابل خوردگی در شرایط آب و هوایی مخصوصا مرطوب می شود.

معایب ورق آلومینیوم :

ضریب هدایت حرارتی آلومینیوم AL نسبتا بالا می باشد, بنابراین عایق مناسبی برای حرارت و برودت نیست. ساندویچ پانل هایی با پوشش آلومینیوم قابل شست و شو نیستند و طرح ها و رنگهای متنوع و زیبایی ندارد و نیز آلومینیوم به خاطر اینکه نرم است در مقایسه با بقیه ورقها فلزی با مقاومت و استحکام کمتری است مخصوصا در مقابل , ورق آلوزینک و گالوانیزه و به همین دلیل زمانی استفاده می شود که فقط پوشش مد نظر باشد . ورق آلومینیوم در برابر آتش , قالب اولیه اش را از دست می دهد و نمی تواند در مهار آتش نقش بسزایی داشته باشد و حتی مواد پلی اتیلن آن به بیشتر شدن شعله آتش کمک میکنند . در اثر تماس با آب شکافی در آلومینیوم پیش می آید که در نتیجه این شکاف پیش آمده اکسید آلومینیوم بوجود می آید که به شکل لکه های آب , رنگ سطح را از بین می برد که از بین بردن و پاک کردن لکه های آب تقریباً غیر ممکن می باشد .

بنابراین استفاده از ورق آلوزینک در ساندویچ پانل گزینه بهتری است .

-

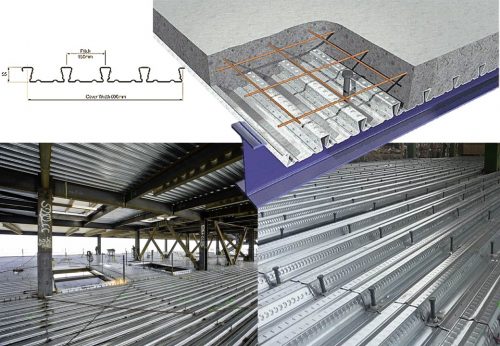

ورق عرشه فولادی گالوانیزه یا ورق دک استیل یا ورق متال دک

جنس ورق گالوانیزه با ضخامت 0/8 میلی متر تا 1 میلی متر با عرض خام 125 سانتی متر و عرض کارده مفید یک متر با طول دلخواه می باشد. با شیار و خم های خاصی که دارند به سهولت در ساختمان به جای سقف های قدیمی نصب شده و با توجه به اینکه داخل این شیارها با بتون آماده پر می شود سرعت اجرا و امنیت ساختمان با هیچ تکنیکی قابل مقایسه نیست. با استفاده از دو عنصر ورق های فولادی گالوانیزه ذوزنقه ای شکل تحتانی و برش گیرها که در این نوع سقف ها مورد استفاده قرار می گیرد, از سایر سقف ها متمایز می شود و البته با استفاده از آرماتوربندی و بتن ریزی بر روی این ورق فولادی, این نوع سقف اجرا می شود

این سقف دارای بتن ریزی با سطح بسیار هموار ویکپارچه ای می باشد که بعد از آن کف سازی و پوکه ریزی لازم نیست وبا سرعت بالا برای عملیات نازک کاری آماده می شود. همانطور که گفته شد این نوع سقف نیازبه قالب بندی که یکی از مشکلات اجرایی ساختمان محسوب می شود ندارد و اجرای سقف را سرعت می بخشد و می توان پس از کامل شدن شبکه های تاسیساتی یه صورت یکجا کل سقف وطبقات را بتن ریزی نمود . ورقه ها بدون جوشکاری و تنها بامیخ های فولادی نصب می شود

کاربرد اصلی عرشه فولادی برای سقف های ساختمان است. برای سقف های ساختمان با تعداد طبقات بالا (برج ها) سرعت , امنیت و کیفیت اجرا بسیار کاربردی است.

در گذشته ای نه چندان دور از تیرچه و بلوک برای اجرای سقف سفت کاری ساختمان استفاده می شده است که هنوز نیز کاربرد دارد. امروزه ساختمان ها را با شیوه های سنتی نمی توان ساخت . سرعت و امنیت دو عامل اجتناب ناپذیر در ساخت ساختمان های امروزی است.

در گذشته نه چندان دور برای رنگ آمیزی یک ساختمان از رنگ و قلم موی رنگ استفاده می شد و با زحمت فراوان نیروی انسانی این کار انجام می گرفت.اما امروزه با ابزار های جدید مانند ابزهای پمپ باد و … یک ساختمان را با نیروی انسانی کمتر , سرعت و دقت بیشتر و کیفیت کاملا متفاوت می توان رنگ کرد.

این مثال شاهدی بر مدعای استفاده انسان از ابزار روز است. در صنعت ساختمان نیز دیوار روی دیوار گذاشتن و تیرآهن و اسکلت و میلگرد بافی و …. گذشته است !

اکنون زمان آن رسیده است که یک برج 10 طبقه را در 3 ماه بسازید و به مشتریان تان عرضه کنید !

عرشه فولادی یا متال دک سازه ای است فولادی که برای سقف های یک ساختمان کاربرد دارد. و مهمترین دلیل استفاده از این نوع سقف را سبکی سازه ,کیفیت و سرعت بالای اجرا می دانیم.

با توجه به محدودیت حداقلی ظرفیت تولید این نوع سقف برای حداقل 100 متر توصیه می شود. برای سقف های (مجموعا) کمتر از 100 متر روش های قدیمی تر پیشنهاد می شود.

ورق فولادی مهم ترین مصالح به کار رفته در این نوع سقف می باشد که برای ساخت آن, ورق فولادی گالوانیزه را به وسیله دستگاه های Rol Forming , به روش نورد سرد ( Cold Forming ) به حالت موجدار شکل دهی می کنند به صورتی که در مقطع ورق حاصله هر موج به شکل یک ذوزنقه دیده می شود. ورق های گالوانیزه درسقف عرشه فولادی, ظرفیت باربری بالایی داشته و سکوی مناسبی جهت رفت و آمد کارگران است.

مزایای عرشه فولادی گالوانیزه

وزن کمتر این نوع سقف نسبت به سایر سقف های متداول در اسکلت های فولادی ساختمان, از شاخصه های این نوع سقف محسوب می شود. کاهش بار سقف و به تبع کاهش وزن سازه و حذف بلوک و قالب بندی و حمل و نقل آسان سبب صرفه جویی در هزینه ساختمان می شود.

افزایش دهانه تیرریزی تا 4 متر بدون نیاز به شمع بندی. استفاده از گل میخ ها که ورق به تیر جوش می خورد از استانداردهای روش اجرا می باشد.

قابلیت دپو در محل های محدودتر نسبت به انواع تیرچه ها. وجود فرو رفتگی و برجستگی روی جان ورق فولادی , تنش تسلیم و مدول الاستیسیته ورق را 47٪ نسبت به ورق صاف کاهش می دهد.

امکان همزمان اجرا و بتن ریزی چندین سقف به صورت همزمان و در نتیجه صرفه جویی در زمان انجام پروژه را دارا می باشد.

حذف میلگردهای کششی و تیرهای فرعی بهترین و مقرون به صرفه ترین عرض ورق 1 متر بعد از فرمینگ می باشدکه وزن آن حدود 7٫800 کلیوگرم می باشد.

از ملزومات نصب سقف های متال دک می توان به موارد زیر اشاره کرد

1.ورق فولادی

بارزترین مصالح این نوع سقف ورق فولادی است که ازورق فولادی گالوانیزه با ضخامت های 8/0 تا 2/1 میلیمتر برای ساخت آن استفاده می کنند ورق گالوانیزه را به وسیله دستگاه به حالت موجدار شکل می دهند به شکلی که در مقطع ورق حاصل شده هر موج به شکل یک ذوزنقه می باشد. (جهت مطالعه بیشتر به تاثیر تکنولوژی بر قیمت فولاد مراجعه نمایید)

2.گل میخ

گل میخها در واقع رابط میان ورق گالوانیزه و بتن محسوب می شوند تا بتوانند از لحاظ سازه ای یکپارچگی عملکرد برشی را تامین کنند و در واقع همان نقش برشگیرها را دارند. این برش گیر ها دارای قطر حداکثر 20 میلیمتر و ارتفاع آنها با توجه به شکل ورق فولادی متغییر می باشد و در آخر کمترین ارتفاعی که گل میخ بعد از نصب که از بالای ورق ذوذنقه ای اندازه گیری می شود نباید کمتر از 40 میلیمتر باشد. این گل میخ ها را دستگاه جوش قوسی الکتریکی خاصی به تیر های سازه ای جوش میزند. تنها روش استاندارد تولید گل میخ برشگیر , روش فورج سرد است که ماشین آلات مخصوص و مواد اولیه با آلیاژهای مرغوب در تولید آن نقش دارند.

3.آرماتور

آرماتوربندی در چهار مورد زیر لازم است اجرا شود که به این شرح می باشند

- مقاومت در برابر لنگر منفی در دهانه های ممتد و کنسول ها

- بارهای متمرکز یا بازشوها

- آرماتور حرارتی

- مقاومت در برابر لنگر مثبت در صورتی که از عملکرد کششی ورق فولادی صرف نظر شود.

اگر از میلگردهای آجدار متداول و موجود در بازار برای آرماتور بندی این سقف ها استفاده کنند در مقایسه با دیگر مراحل اجرای این نوع سقف کمی زمان بر می باشد ولی اگر از مش های آماده استفاده شود این مرحله از اجرای سقف نیز با سرعت قابل قبولی انجام می گیرد. لازم به ذکر است که این مش های آماده بایستی بر اساس استانداردهای مربوطه تولید, حمل و نصب بشوند.

4.بتن

مقاومت فشاری بتنی که در این سقف بکار برده می شود به بتن سبک یا بتن معمولی که استفاده می شود بستگی دارد که می تواند از 200 تا 300 کیلوگرم بر سانتی متر مربع تغییر می کند که نوع بارگذاری و مشخصات دهانه تعیین کننده آن است.

مراحل اجرا سقف های عرشه فولادی گالوانیزه

1-دپو و انتقال به طبقات

ورق های کامپوزیت پس از انتقال به کارگاه و دپو در یک فضای کوچک , به کمک نیروی انسانی و بدون نیاز به ماشین آلات و تنها با کمک یک بالابر به تراز های مختلف طبقات منتقل می شود.

2- جا گذاری عرشه های فولادی

این عرشه ها شامل گیره های نر ومادگی هستند که براحتی توسط نیری انسانی نیمه ماهر در یکدیگر چفت می شوند و پس از این مرحله , رفت وآمد در طبقات بسیار ساده می شود و سرعت کار به طرز قابل ملاحظه ای افزایش می یابد.

3- نصب میلگرد و گل میخ

در محلی که عرشه های فولادی برروی تیرها قرار گرفته اند, برای اتصال این دو , از گل میخ استفاده می شود و این عمل باعث کاهش وزن تیرهای فولادی مصرفی می شود.

4- بتن ریزی

پس از اتصال میلگردها , بتن ریزی انجام می شود , ضخامت کم دال و یکنواختی سطح صفحات موجب خروج سریع هوا و ساده تر شدن عمل می شود.

جهت مطالعه بیشتر به ویکی پدیا مراجعه فرمایید.

آیا مفید بود ؟

بر روی ستاره ها کلیک نمایید