آشنایی با جوش سر به سر یا فورجینگ میلگرد

فورجینگ به معنی (آهنگری) که از طریق آن یک قطعه کار فلزی جامد تغییر شکل داده و سپس با استفاده از فشرده سازی دوباره شکل می گیرند. برخلاف سایر روش های شکل دهی فلز آهنگری به سازنده کنترل بیشتری بر نتیجه نهایی می دهد. زیرا دانه های فلز برای پیروی از شکل جدید تغییر شکل می دهند. این بدان معنی است که جاعل می تواند تصمیم بگیرد که کدام قسمت از جسم فلزی قوی تر باشد. در نتیجه یک قطعه آهنگری قوی تر از همان قطعه ای است که از طریق ریخته گری یا ماشین کاری ایجاد می شود. (جهت مطالعه بیشتر به بیلت چیست مراجعه نمایید)

ابزارهای مختلفی برای انجام آهنگری استفاده می شود. از جمله چکش سنتی و سندان و همچنین استفاده از صنعتی از چکش هایی که با برق, بخار یا هیدرولیک کار می کنند. امروزه آهنگری یا فورجینگ تا حد زیادی توسط ماشین آلات در سطح صنعتی انجام می شود و یک صنعت جهانی است.

فرآیند تولید آهنگری کاملا با فرآیند ریخته گری متفاوت است. جایی که مواد مذاب در قالب ریخته می شوند. (تفاوت بین آهنگری و ریخته گری را می توان دید)

مزیت مهم نسبت به سایر روش های تولید (مانند ریخته گری و ماشینکاری) این است که آهنگری خواص مکانیکی مواد را با اصلاح ساختار دانه آن بهبود می بخشد و آن را سخت تر و قوی تر می کند. این باعث می شود آهنگری در کاربردهای مختلف صنعتی مورد استفاده قرار گیرد.

آهنگری به دو صورت گرم و سرد انجام می شود. (جهت مطالعه بیشتر به میلگرد کلاف چیست مراجعه نمایید)

صرف نظر از دما و روش و ماشین های مورد استفاده می توان به شکل زیر طبقه بندی کرد:

- فورج قطره ای: استفاده از چکش آهنگری و پرس پیچ

- فورج تحت فشار (حرکت چرخشی): استفاده از ماشین های هیدرولیک و مکانیکی

- فورج تحت فشار (حرکت انتقالی): استفاده از آسیاب های نورد

- فورج تحت فشار (ترکیبی از حرکت انتقالی و چرخشی): آهنگری فلاسپینی و مداری

فورج سرد چیست؟

شکل دهی سرد نیز نامیده می شود. آهنگری سرد فرآیندی است که در دمای اتاق اتفاق می افتد. نه در دماهای بالاتر مانند آهنگری گرم, این کار با قرار دادن قطعه کار در بین دو قالب و کوبیدن قالب ها تا زمانی که فلز شکل بگیرد انجام می شود. به دلیل اصطکاک ایجاد شده توسط فرایند. دمای فلز در حال آهنگری در واقع می تواند تا ۲۵۰ درجه سانتیگراد یا ۴۸۲ درجه فارنهایت افزایش یابد. (جهت مطالعه بیشتر به فولاد چیست مراجعه نمایید)

مزایای فورج سرد

از آنجایی که این فرایند بدون گرم کردن فلز از قبل انجام می شود. مزایای زیادی را به همراه دارد و اغلب در صنعت خودرو استفاده می شود. و نسبت به سایر فرآیندها مقرون به صرفه تر است. زیرا محصول نهایی در صورت وجود نیازی به تکمیل زیاد ندارد. همچنین مواد اضافی کمی باقی می ماند. و وزن خالص فلز اصلی تقریبا با وزن محصول نهایی برابر است. علاوه بر نداشتن مواد اضافی قالب های مورد استفاده در آهنگری سرد بیشتر از فرآیندهای گرم تر دوام می آورند. به این معنی که جایگزینی کمتری دارد. (جهت مطالعه بیشتر به علل شکستن میلگرد مراجعه نمایید)

مزیت دیگر این است اگر چه شکل پذیری فلز در طی فرایند آهنگری سرد کاهش می یابد. فلز افزایش زیادی در تسلیم و استحکام کششی دارد. از آنجایی که حرارت نمی یابد. دانه های فلز اندازه خود را حفظ می کند. و جهت مطابقت با تغییر شکل خود قطعه را تغییر می دهد و در نتیجه این استحکام افزایش می یابد. (جهت مطالعه بیشتر به خرید میلگرد با پروانه ساختمان مراجعه نمایید)

نوع اصلی تجهیزات مورد استفاده در شکل دهی سرد. پرس عمودی است که به صورت دستی و تمام اتوماتیک تغذیه می شود. پرس عمودی می توانند به صورت مکانیکی یا هیدرولیکی تغذیه شوند. (جهت مطالعه بیشتر به میلگرد حرارتی مراجعه نمایید)

مزایای آهنگری سرد عبارتند از:

- ارائه ویژگی های جهت دار آسان تر

- تکرار پذیری بهبود یافته

- افزایش کنترل ابعاد

- تحمل فشار زیاد و بارهای قالب بالا

- قطعات توری شکل یا نزدیک به شبکه را تولید می کند.

معایب آهنگری سرد عبارتند از:

- سطوح فلزی قبل از آهنگری باید تمیز و بدون رسوب باشد.

- این فلز انعطاف پذیری کمتری دارد

- استرس باقیمانده ممکن است رخ دهد

- تجهیزات سنگین تر و قوی تر مورد نیاز است

- ابزار قوی تر مورد نیاز است

تفاوت آن با فورج گرم چیست؟

بارزترین تفاوت بین آهنگری سرد و گرم در دما است. بر خلاف آهنگری سرد که در دمای اتاق شروع می شود. آهنگری گرم زمانی اتفاق می افتد که فلز بالاتر از دمای تبلور مجدد خود گرم شود. این معمولا دمای بسیار بالایی است. برای مثال فولاد تا ۱۱۵۰ درجه سانتیگراد و آلیاژهای مس ۷۰۰ تا ۸۰۰ درجه سانتیگراد در برابر با ۷۵ درصد دمای ذوب است. این دماها فلز در حالت پلاستیک مانند است. هنوز از نظر فنی جامد است اما بسیار انعطاف پذیرتر است. (جهت مطالعه بیشتر به زنگ زدایی میلگرد و تیرآهن مراجعه نمایید)

آهنگری گرم معمولا از طریق فرآیندی به نام مهر زنی انجام می شود به این معنی که فلز گرم شده در یک پرس قرار می گیرد و سپس بین قالب و ابزار فشرده می شود.

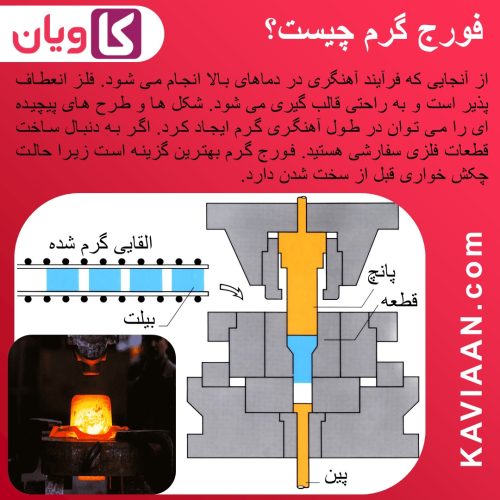

فورج گرم چیست؟

از آنجایی که فرآیند آهنگری در دماهای بالا انجام می شود. فلز انعطاف پذیر است و به راحتی قالب گیری می شود. شکل ها و طرح های پیچیده ای را می توان در طول آهنگری گرم ایجاد کرد. بر خلاف آهنگری سرد این کار می تواند بسیار دشوار باشد. اگر به دنبال ساخت قطعات فلزی سفارشی هستید. فورج گرم بهترین گزینه است زیرا حالت چکش خواری قبل از سخت شدن دارد. این روش برای ایجاد اشکال سه بعدی و پیچیده ایده آل است.

برخلاف آهنگری سرد که گاهی اوقات نیاز به یک مرحله اضافی از حرارت دادن بیرونی فلز پس از آن دارد تا خواص مناسبی به آن بدهد. سطح فلزی که در دماهای بالا آهنگری شده است برای اکثر انواع کارهای تکمیلی ایده آل است. (جهت مطالعه بیشتر به نحوه کاشت میلگرد در بتن مراجعه نمایید)

آهنگری داغ همچنین برای فلزات با نسبت شکل پذیری بالا ایده ال است. زیرا یکپارچگی فلز در اثر حرارت بالا به خطر نمی افتد. این فلزات را می توان به راحتی بدون مشاهده هیچ گونه نقصی در فلز شکل داد و باعث می شود که هم محکم و هم انعطاف پذیر شوند.

معایب فورج گرم

یکی از معایب آهنگری گرم در مقایسه با آهنگری سرد این است که برخی از فلزات در صورت عدم توجه دقیق هنگام گرم شدن, آهنگری و سپس سرد شدن می توانند تابیده شوند. این به معنای تحمل دقیق کمتری نسبت به فلزی است که از طریق شکل دهی سرد آهنگری می شود. (جهت مطالعه بیشتر به مدیریت نوسان قیمت میلگرد مراجعه نمایید)

آهنگری گرم نیز اغلب گرانتر از آهنگری سرد است زیرا عملیات حرارتی لازم برای شروع فرآیند آهنگری و همچنین فرآیند خنک سازی که از تاب برداشتن جلوگیری می کند. این عملیات حرارتی به بهترین وجه زمانی انجام می شود که به صورت خودکار انجام شود. به ویژه در مقیاس صنعتی ممکن است منجر به هزینه های اولیه اضافی برای خرید ابزار شود.

بنابراین فرآیندی که انتخاب می کنید به محصول مورد نیاز و نوع فلزی که استفاده می کنید بستگی دارد. هر دو روش آهنگری می توانند راه های موثری برای تقویت و تبدیل قطعات فلزی شما به محصول نهایی مورد نیاز شما باشند. (جهت مطالعه بیشتر به میلگرد کلاهک دار مراجعه نمایید)

- تلورانس های دقیق تر

- تاب برداشتن احتمالی مواد در طول فرآیند خنک سازی

- ساختار دانه فلزی متفاوت

- واکنش های احتمالی بین جو اطراف و فلز (تشکیل مقیاس)

نکاتی برای آهنگری گرم عبارتند از:

- تولید قطعات گسسته

- دقت کم تا متوسط

- تنش کم یا سختی کاری کم

- ساختار دانه های هموژن

- افزایش شکل پذیری

- از بین بردن ناهماهنگی ها و تخلخل های شیمیایی

فورج گرم جدیدترین روش آهنگری است.

این فرایند در دمای بالاتر از دمای کار سخت شدن قطعه کارو اما کمتر از دمایی که تشکیل رسوب در آن انجام می شود. فقدان مقیاس اجازه می دهد تا تلورانس ها در محصول نهایی نزدیک تر باشد. (جهت مطالعه بیشتر به مشخصات فنی میلگردهای بافق و ابرکوه مراجعه نمایید)

جوش سربه سر یا فورجینگ میلگرد

فرآیند جوشکاری فورج لب به لب در سال ۱۹۵۳ برای حمل و نقل ریلی توسعه یافت و سپس برای صنایع ساختمانی به کار رفت.

در زمان ساخت و ساز و توسعه شهرها و سازه های مرتفع و مقاوم سازی و سازه های بتنی حفظ جان و دارایی ساکنان مورد تایید قرار گرفت.

به دلیل برش بارهای پیچشی و خمشی و کششی در سازه های بتنی و سالم بودن ناحیه اتصال میلگردها بسیار مهم است.

با استفاده از روش جوشکاری لب به لب و خواص مکانیکی میلگردهای اتصال به شدت بهبود می یابد. (جهت خرید و بررسی به قیمت میلگرد مراجعه نمایید)

تا کنون از روش اتصال همپوشانی به عنوان یک روش ساده و کاربردی برای اتصال میلگردها در سازه های بتنی استفاده شده است. این روش به دلیل محدودیت هایی مانند عدم استحکام کافی در ناحیه اتصال و پیچیدگی در چیدمان میلگردها و افزایش ضخامت و هزینه های بالا و زمان مصرفی دیگر قابل اعتماد نیست. همچنین یکی دیگر از روش های اتصال مکانیکی میلگردها به نام کوپلر به دلیل هزینه های بالا و زمان بر بودن اتصال مکانیکی و اجرای سخت فرآیند در برخی مقاطع در حال منسوخ شدن است. بنابراین با روشی ساده تر و قابل اطمینان تر یعنی جوش لب به لب جایگزین می شود.

این روش دارای خواص مکانیکی بالاتر و صرفه جویی بسیار بیشتری در هزینه است. جوشکاری فورج لب به لب یکی از روش های جوشکاری است که با استفاده از گازاکسی استیلن در آن دو سر میلگردها در نقطه ای کمتر از دمای ذوب حرارت داده می شود و در نهایت با استفاده از فشار به طور کامل به هم متصل می شوند. (جهت خرید و بررسی به خواص مکانیکی میلگردهای بافق مراجعه نمایید)

این روش به عنوان جوشکاری ذوبی طبقه بندی نمی شود. بلکه یک جوش حالت جامد است که در آن فرآیند اتصال را می توان بدون ذوب فلز پایه انجام داد.

پیکر بندی مجدد اتمی با حرارت دادن سطح بالاتر از دمای تبلور مجدد رخ می دهد و اتصال از طریق تغییر شکل پلاستیک ناشی از فشار خارجی انجام می شود.

(جهت مطالعه بیشتر به افزایش قیمت میلگرد در میان رشد تقاضا مراجعه نمایید)

جهت مطالعه بیشتر به میلگرد مراجعه فرمایید.

آیا مفید بود ؟

بر روی ستاره ها کلیک نمایید