فولاد سمانتاسیون چیست؟

فولادهای سمانتاسیون, فولادهای کم کربن, بدون آلیاژ یا آلیاژی هستند که در ساخت قطعات سخت و مقاوم در برابر سایش در سطح, مقاوم در برابر تنش های متغییر و ضربه ای استفاده می شوند. این خواص با آغشته کردن سطح فولاد به کربن به دست می آید.

سمانتاسیون کاری فلز – تکنیک ها

یک روش پرکاربرد که کنترل بسیار خوبی بر ترکیب محیط کربنات کننده و در نتیجه مقدار کربن موجود می دهد. کربورسازی در گاز است.

معمولا از گاز متان یا مونوکسیدکربن استفاده می شود. کاربوریزاسیون فولاد ۲۰ یا هر گرید در خلاء با فشار کاهش یافته یا یونیزاسیون با تشکیل پلاسما نیز امکان پذیر است. (جهت مطالعه بیشتر به فولاد تریپ مراجعه نمایید)

سمانتاسیون کاری فرآیندی است که نیاز به حرارت دادن مواد بالاتر از دمای تشکیل آستینت یعنی تا ۸۵۰ – ۹۵۰ درجه سانتیگراد دارد. فولادهای با محتوای کربن کمتر به دمای بالاتری نیاز دارند.

این دما برای چند ساعت حفظ می شود.

پس از جذب توسط لایه محیطی فولاد, فرآیند انتشار کربن به سمت داخل قطعه آغاز می شود (ضخامت لایه سمانی بستگی به دما و مدت زمان عملیات دارد.) (جهت خرید و بررسی به قیمت ورق مراجعه نمایید)

سمانتاسیون سازی قطعات

فرآیند کربور کردن چرخ دنده ها و سایر محصولات فلزی به طور قابل توجهی سختی سطح فلز را افزایش می دهد و در عین حال مقاومت سایشی آن را بهبود می بخشد. اگرچه هنوز به عملیات سخت شدن اضافی نیاز دارد.

مزیت کاربوریزاسیون حفظ همزمان شکل پذیری و استحکام در هسته, یعنی خارج از ناحیه کربوریزینگ است. در عمل ضخامت لایه کربوره شده حدود ۰.۵ تا ۲ میلی متر است و محتوای کربن در این ناحیه حدود ۱ تا ۱.۱ درصد است.

هنگامی که فاز کربورسازی کامل شد. قطعه به سرعت در روغن خنک می شود (کوئنچ می شود) تا تبدیل مارتنزیتی فولاد را القا کند. متعاقبا یک تلطیف دمای پایین انجام می شود که به آن کشش نیز می گویند. (جهت مطالعه بیشتر به فولاد سبز مراجعه نمایید)

به قطعه ای که بدین ترتیب به دست می آید. عملیات حرارتی مربوطه, کوئنچ و تمپر داده می شود و هر یک از دو ناحیه قطعه, کیفیت هایی را به دست می آورند که با درصد کربن آن مطابقت دارد.

گاهی اوقات دو مزاج داده می شود. یکی همگن به کل قطعه و دیگری مزاج که قسمت بیرونی را سخت می کند.

ما می توانیم سه نوع مواد سمانی را متمایز کنیم : جامد و مایع و گاز

این اختراع مربوط به فولاد کربنی یا سمان سازی و روشی برای تولید قطعات با فولاد مذکور است.

بر اساس این اختراع کمتر از ۰.۱۵ درصد وزنی وانادیوم در فولاد کربناترید یا سمانتاسیون سازی گنجانده شده است. که همراه با یک ترکیب خاص برای عناصر باقی مانده, باعث افزایش سختی فولاد و به حداقل رساندن تغییر شکل در یک سطح می شود. قسمتی که با فولاد مذکور تولید می شود. تحت عملیات سخت کاری سمانی یا کربنی قرار می گیرد و سپس در یک محیط ملایم سخت سازی می شود.

هدف این اختراع یک فولاد سمانتاسیون یا کربن نیتراسیون است که دارای ترکیبی است که به آن اجازه می دهد تا سختی پذیری خود را افزایش دهد و تغییر شکل ها را در زمانی که ناحیه ای از سطح آن تحت عملیات سخت شدن با سمان کردن یا کربن نیتراسیون و به دنبال آن تلطیف در یک محیط کمی شدید قرار می گیرد. به حداقل برساند. (جهت مطالعه بیشتر به بزرگترین تولیدکنندگان فولاد جهان مراجعه نمایید)

همچنین هدف اختراع بدست آوردن یک قطعه مکانیکی از این فولاد شروع است.

پیشینه اختراع

سمانتاسیون کاری یکی از گسترده ترین عملیات حرارتی سطحی است که با مواد فلزی انجام می شود و کاربرد ویژه ای در قطعات خودرو موجود در اندام های انتقال مانند: فرمان, گیربکس دارد. (جهت مطالعه بیشتر به فولاد چیست مراجعه نمایید)

اصطکاک بالایی که در حین عملکرد آن ایجاد می شود. سطوح قطعات را به سختی و مقاومت بالا در برابر سایش وادار می کند. علاوه بر ترکیب یک هسته سخت برای مقاومت در برابر ضربه های مکانیکی که در حین سرویس رخ می دهد. برای به دست آوردن این خواص معمولا از قطعات ساخته شده از فولادهای سمانتاسیون استفاده می شود.

برای افزایش سختی سطح قطعه, فولاد تحت فرآیند سمانتاسیون سازی قرار می گیرد که باعث افزایش محتوای C در لایه سطحی آن می شود تا به مقادیری بین C1% , O1S برسد. فرآیند سمانتاسیون کاری در دمای بالا در یک جو گاز کنترل شده پس از فرآیند سمانتاسیون سازی, حاشیه قطعه علی رغم محتوای C بالا می تواند نسبتا نرم باشد و هسته به دلیل داشتن ساختار ضخیم می تواند شکنندگی را نشان دهد. بنابراین لازم است قطعه را تحت فرآیند کوئنچ قرار دهیم. (جهت مطالعه بیشتر به فولادهای آلیاژی مراجعه نمایید)

در فرآیند کوئنچ, قطعات از دمای سمانتاسیون سازی تا دمای محیط با سرعتی خنک می شوند که تبدیل آستنیت به ساختار نهایی مورد نیاز فولاد را تضمین می کند.

استفاده از فولادهای سمانتاسیون مزایای زیر را نسبت به استفاده از فولادهای پرکربن دارد که همان مقدار سختی را در سطح ایجاد می کند:

از آنجایی که فرآیند سمانتاسیون کاری پس از اینکه قطعه به طور جزئی یا کامل شکل نهایی خود را به خود گرفت, اعمال می شود, پردازش قطعه بسیار آسان است. (جهت مطالعه بیشتر به تولید قطعات فولادی مراجعه نمایید)

اگر روی سطح قطعه قطعاتی برای پردازش وجود داشته باشد که نمی خواهند سفت شوند. این قسمت ها با خمیر مخصوص یا مس الکترولیتی پوشانده می شوند.

از آنجایی که فرآیند سمانتاسیون کاری نمی تواند بر این قسمت ها تاثیر بگذارد, پس از آن به راحتی پردازش می شود. و از فرآیند سمانتاسیون کردن, اعوجاج های بسیار کمی ممکن است در حین سخت شدن ایجاد شود. زیرا ناحیه هسته نرمی خود را حفظ می کند. قطعات داخلی فولادهای سمانتاسیون را می توان به راحتی ماشین کاری کرد. (جهت مطالعه بیشتر به تحلیل قیمت آهن مراجعه نمایید)

فولادهای سمانتاسیون اغلب ارزانتر از فولادهای پرکربن در شرایط فولاد ابزار هستند. که می تواند سختی یکسانی را در سطح ایجاد کند. با این حال, انتخاب فولاد سمانتاسیون مناسب و فرآیند سمان کاری مناسب نیاز به توجه به تجزیه دارد.

نتیجه خوب فرآیند سمانتاسیون کاری (رسیدن به عمق و سختی مطلوب سمانتاسیون کاری) ارتباط نزدیکی با تمیزکردن ساختار داخلی فولاد مورد استفاده دارد. (جهت خرید و بررسی به قیمت تیرآهن مراجعه نمایید)

تمیز کردن ساختار داخلی فرآیند حذف گازهای (هیدروژن, اکسیژن و نیتروژن) ذوب شده در فولاد مایع و حذف آخال های سولفید اکسید است.

عمق سمانتاسیون می تواند بین ۰.۲ تا ۱.۵ میلی متر باشد. درصد کربن در فولادهای سمانتاسیون از ۰.۱۰ تا ۰.۲۰ متغییر است. مهمترین ویژگی این گروه از فولادهای ویژگی چقرمگی آن به دلیل کربن کم است. اگر درصد C زیاد باشد. سخت شدن عمق خاصیت چقرمگی را ضعیف می کند. (جهت خرید و بررسی به قیمت پروفیل مراجعه نمایید)

کربن کم, در صورت تمایل, سختی بدنه کم و چقرمگی بالا ترجیح داده می شود. گونه های کربولیک بالا, در صورت تمایل, سختی بدنه بالا ترجیح داده می شود. با رشد بخش باید از فولادهای آلیاژی بالاتر استفاده شود.

فولادهای دنده ای

فولادهای سمانتاسیون همچنین می توانند به عنوان فولادهای دنده ای با استفاده از آنها تعریف شوند. ویژگی های مهم در دنده ها : مقاومت در برابر سایش و خستگی لازم است بالا باشد. با افزایش عمق سخت شدن سطح, عمر خستگی افزایش می یابد. عنصری که بیشترین تاثیر را بر استحکام خستگی دارد مقدار C است.

هدف از سمانتاسیون سازی فولادها

عملیات حرارتی کربوریزه کردن فولاد شامل غنی سازی لایه های سطحی فولاد با کربن برای دستیابی به سخت شدن و افزایش مقاومت در برابر سایش است. (جهت مطالعه بیشتر به کربن زدایی فولاد مراجعه نمایید)

کاربرد فولاد سمانتاسیون

- این فولاد برای مخازن, بویلرها و لوله هایی طراحی شده است که باید در برابر دما و فشار بسیار بالا مقاومت کنند.

- صنایع شیمیایی و پتروشیمی

- ساخت قطعاتی مانند فولادهای سمانی

- چرخ دنده ها

- شفت ها

- پین های پیستونی

- پیوندها

- غلتک ها

- دیسک ها

- یاتاقان های راهنما

- بلبرینگ ها

- برخی ابزار اندازه گیری و کنترل

- قطعات کرنش متوسط

- ابزارهای برش استفاده می شوند.

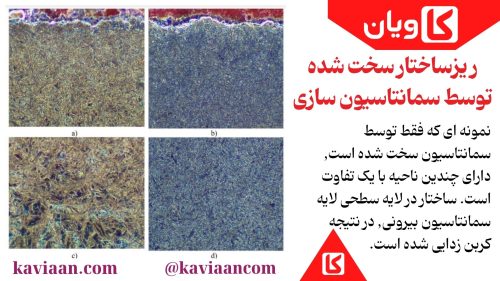

مطالعات نشان می دهد که در نتیجه سخت شدن ترکیبی, لایه سمانی نه تنها دارای یک عمق بیشتر, اما همچنین ساختار یکنواخت تر به طور مساوی خرد, سوزن مارتنزیت ۶ یا بارها کوچکتر, علاوه بر این آنها بسیار متراکم تر بسته بندی می شوند. در حالی که سمانتاسیون کاری بدون WDH در قسمت میانی لایه سمانی یک ناحیه سست کننده است. مشاهده شده با سوزن های درشت مارتنزیت چند جهته, درهم آمیخته با اجزاء فاز پلاستیکی صورت می گیرد. (جهت مطالعه بیشتر به اهمیت کنترل کیفیت در تولید آهن مراجعه نمایید)

الگوی تغییر سختی در عمق لایه سطحی فولاد بدون استفاده از WDH و با استفاده از WDH توسط سمان سخت می شود.

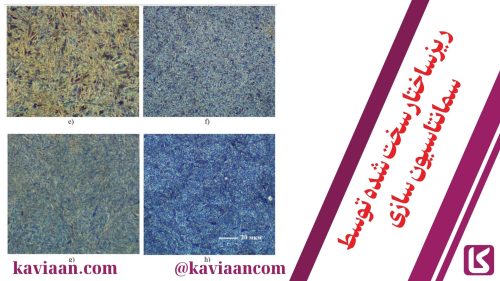

- ریزساختار سخت شده توسط سمانتاسیون سازی : a , c, e, g

- بدون WDH : b , d, f, h

- با استفاده از WDH : a , b

- سطح بیرونی نمونه ها : g , d

- منطقه مارتنزیتی عمق ۲۰۰ – ۵۰۰ میکرون : e , f

- مرز پایینی لایه سمانتاسیون عمق ۱۴۰۰ – ۱۸۰۰ میکرون : g , h

نمونه ای که فقط توسط سمانتاسیون سخت شده است, دارای چندین ناحیه با یک تفاوت است. ساختار در لایه سطحی لایه سمانی بیرونی, در نتیجه کربن زدایی شده است. (جهت مطالعه بیشتر به فرآیند آلومینایزینگ در فولاد مراجعه نمایید)

خاموش کردن و تمپر کردن در عمق تا ۶۰ میکرومتر دارای پراکندگی ریز همگن است.

ساختار در یک زیر لایه عمیق تر, عمق آن از ۶۰ میکرون, سوزن های مارتنزیت قرار دارند.

در ساختار مشاهده شده و با عمیق شدن اندازه آنها به ۳۰ میکرون افزایش می یابد. و عمق در حدود ۲۲۰ میکرومتر, سوزن های مارتنزیت با اندازه های مختلف با تراکم های مختلف قرار دارند. (جهت مطالعه بیشتر به سه تولید کننده برتر فولاد ایران را بشناسیم مراجعه نمایید)

در بین تمام موادی که در صنایع مختلف استفاده می شود. تعداد کمی به اندازه فولاد قابل استفاده هستند. به این دلیل است که با فولاد می توان تعداد زیادی گرید تولید کرد که در ترکیب شیمیایی و روش تولید و همچنین در خواص فیزیکی و شیمیایی آن متفاوت است.

مزیت اضافی فولاد امکان بهبود پارامترهای فردی در مراحل مختلف پردازش است که امکان دستیابی به خواص مورد نیاز را در لحظه بهینه فرآیند تکنولوژی فراهم می کند.

این امر با استفاده از روش های عملیات حرارتی و ترموشیمیایی امکان پذیر است. به ویژه تکنیک هایی رایج هستند که اجازه ورود عناصر اضافی به ساختار فلزی را می دهند. برای مثال با کربن سازی (کربورسازی فلز) یا نیترید کردن فولادها صورت می گیرد.

جهت مطالعه بیشتر به ویکی پدیا مراجعه فرمایید.

آیا مفید بود ؟

بر روی ستاره ها کلیک نمایید