کربن زدایی فولاد

کربن زدایی زمانی اتفاق می افتد که اتم های کربن در سطح فولاد با اتمسفر کوره برهم کنش داشته باشند و به صورت فاز گازی از فولاد خارج شوند.

سپس کربن از داخل به سمت سطح پخش می شود. یعنی کربن از ناحیه ای با غلظت بالا به ناحیه ای با غلظت کم منتشر می شود. تا فرآیند کربن زدایی را ادامه دهد و حداکثر عمق کربن زدایی MAD را ایجاد کند. (جهت مطالعه بیشتر به چگونه می توان استحکام فولاد را اندازه گیری کرد مراجعه فرمایید)

کربن زدایی فولاد عبارت است از دست دادن کربن در ناحیه مواد مجاور. عوامل دخیل در دمای بالا و مقادیر زیاد اکسیژن در جو هستند. در دماهای بالاترو سرعت انتشار کربن به قدری زیاد است که زمان های بازپخت طولانی تر منجر به کربن زدایی فولاد می شود.

در اینجا اتم های کربن از لایه بیرونی به سطح مهاجرت می کنند و در آنجا به Co , co2 اکسید می شوند که گازهای فرار هستند و بنابراین اجازه می دهند کربن از سطح خارج شود.

ویژگی های یک کربن زدایی فولاد افزایش کسری از فریت و کاهش مقدار کاربید یا پرلیت لایه ای در فولادهای هایپریوتکتوئید آنیل شده کروی است. (جهت مطالعه بیشتر به فولاد سمانتاسیون مراجعه نمایید)

کربن زدایی مجموع عمق کربن زدایی فولاد جزئی و کامل است. کربن زدایی کامل به معنای ناحیه ای با حذف تقریبا کل کربن است.

کربن زدایی فولاد به عنوان منطقه ای است که در آن کاهش محتوای کربن وجود دارد اما به وضوح یک کربن زدایی کامل نیست.

در طول ارزیابی میکروسکوپی عمق کربن زدایی بر اساس تغییر در ریز ساختار تعیین می شود. لایه های مرزی کربن زدایی شده با عمق معمولی چند صدم تا دهم میلی متر نرم هستند و ممکن است نیاز به برداشتن باشند. در اتمسفر یا کوره های خلاء و کربن زدایی کوچکتر یا حتی صفر است. زیرا کربن به دلیل کمبود اکسیژن نمی تواند بسوزد. (جهت مطالعه بیشتر به فولاد تریپ مراجعه نمایید)

فولاد سازی مبدل

فرآیندهای مبدل برای ساخت فولاد ضد زنگ

تاثیر کروم بر مقاومت به خوردگی فولادها برای اولین بار در اوایل دهه ۱۸۰۰ مشاهده شد. امروزه بدیهی است که در اکثر فولادهای زنگ نزن میزان کربن باید بسیار کم باشد. معمولا کمتر از ۰.۰۵٪ در غیر این صورت می تواند بخشی از کروم را در کاربیدها متصل کند و در نتیجه مقاومت به خوردگی را مختل کند. این پدیده حساسیت (نوعی خوردگی مرزدانه) نامیده می شود.

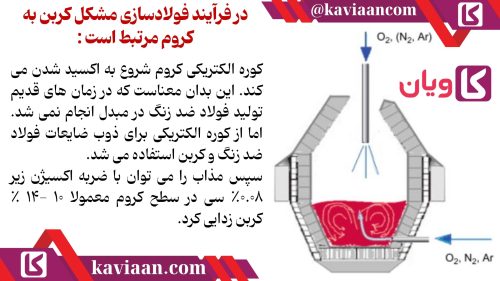

در فرآیند فولادسازی مشکل کربن به کروم مرتبط است:

زمانی که کربن در مبدل یا سایر فرآیندها نیز اکسید می شود. به عنوان مثال: کوره الکتریکی کروم شروع به اکسید شدن می کند. این بدان معناست که در زمان های قدیم تولید فولاد ضد زنگ در مبدل انجام نمی شد. (جهت مطالعه بیشتر به فولادهای آلیاژی مراجعه نمایید)

اما از کوره الکتریکی برای ذوب ضایعات فولاد ضد زنگ و کربن استفاده می شد. سپس مذاب را می توان با ضربه اکسیژن زیر ۰.۰۸٪ سی در سطح کروم معمولا ۱۰ -۱۴ ٪ کربن زدایی فولاد کرد. (جهت مطالعه بیشتر به تولید قطعات فولادی مراجعه نمایید)

در نتیجه واکنش های اکسیداسیون گرمازا کربن و کروم و دما به ۱۸۰۰ – ۱۷۵۰ درجه سانتیگراد افزایش یافت.

این دمای بسیار بالا از نظر ترمودینامیکی مطلوب بود زیرا تعامل اکسیداسیون کربن افزایش یافت در حالی که کروم ضعیف شد. به هر حال بخشی از کروم به صورت cr ۲۰۳ به سرباره اکسید می شود که با افزودن si کاهش می یابد. در نهایت محتوای کروم با افزودن FeCr کم کربن به مقدار هدف افزایش یافت.

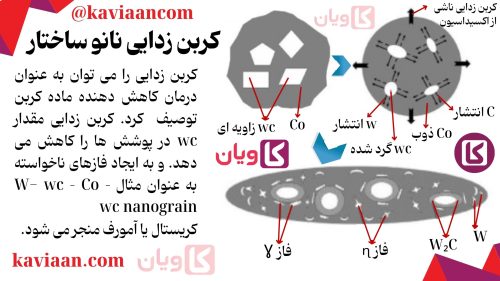

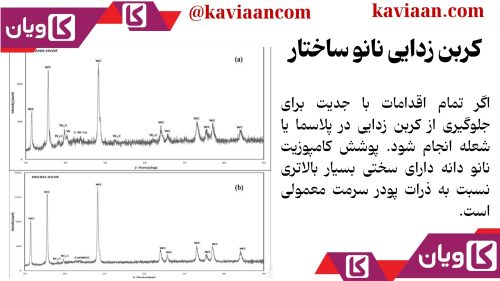

کربن زدایی نانو ساختار

کربن زدایی فولاد را می توان به عنوان درمان کاهش دهنده ماده کربن توصیف کرد. کربن زدایی مقدار wc در پوشش ها را کاهش می دهد. و به ایجاد فازهای ناخواسته به عنوان مثال W- wc – Co – wc nanograin کریستال یا آمورف منجر می شود.

به طور گسترده شناخته شده است که عملکرد عمومی پوشش های Wc – co پاشش شده حرارتی به طور قابل توجهی تحت تاثیر کربن زدایی احساس می شود که توسط ذرات پودر در تمام مدت استفاده از اسپری احساس می شود, تحت تاثیر قرار می گیرد.

بنابراین توانایی کنترل کربن زدایی فولاد کاربید برای به دست آوردن پوشش های سرمتی با ویژگی های مکانیکی فوق العاده حیاتی است.

(جهت مطالعه بیشتر به مشهورترین سازه های فلزی جهان مراجعه نمایید)

درک اساسی جامع از عملکرد کربن زدایی در هر دو فاز ساخت و ساز در هنگام پرواز و پوشش ذرات خاص اساسا ضروری است.

تلاش های جهانی گسترده ای به بررسی عملکرد کربن زدایی در سراسر پاشش حرارتی اختصاص یافته است.

به خوبی درک شده است که درجه کربن زدایی کاربید به شدت با ویژگی های پودرهای اولیه و حرارت اعمال شده از منبع گرما مرتبط است.

در طول فرآیند زمانی که عملیات حرارتی در حد مطلوب W2c باشد wc اکسید می شود و محصول اصلی بیشتر به W2o می شود.

اکسیداسیون علت اصلی از دست دادن کربن wc برای ایجاد W2c نیست. بلکه انتشار W , c در فاز بایندر است. در دماهای بسیار بالا عناصر C , w ذرات wc در فاز مایع پخش می شوند. ساختار W , w2c و فاز سخت به عنوان مثال ᶯ وᵩ به خوبی با عملکرد مشترک در میان عناصر در سراسر اسپری پلاسما در دمای بالا نشان داده شده است.

در شکل زیر در پودرهای اولیه Wc – co مقدار زیادی از دانه های W , c زاویه دار با استفاده از بایندر شرکت به هم متصل می شوند. در طول فرایند پاشش ابتدا co ذوب می شود. سپس اتم های W , c به کبالت مایع منتشر می شوند.

نتیجه این است که دانه های wc درگیر کوچکتر می شوند. در طی همان دوره زمانی بخشی از کربن به سرعت از طریق مایع پخش می شود و در سطح ذرات به گاز تبدیل می شود.

در مورد ذرات ریز دانه آنها فقط با ذوب سطحی مواجه می شوند که با ذوب حجیم یا همان ذرات نانو دانه متفاوت است. بنابراین هنگامی که ذرات به بستر تحمیل می شوند. ذرات نیمه جامد نانو دانه دار راحت تر جریان می یابند. این ویژگی به ایجاد یک پوشش بسیار ضخیم تر کمک می کند که ساختار نانوکامپوزیت کاملا یکنواختی دارد. با توجه به سینتیک سریع سوسپانسیون نانو دانه wc در شرکت مایع اعداد مقایسه ای این دو فاز را می توان با کمک نمودار فاز تعادلی پیش بینی کرد. (جهت مطالعه بیشتر به نانو تکنولوژی در آهن مراجعه نمایید)

بنابراین یک عامل تنظیم کننده میزان سوپرگرم بالای سریوتکتیک شبه دودویی در سیستم Wc- co است گرمای بیش از حد ذرات ویسکوزیته آنها را کاهش می دهد و درجه اعوجاج مشاهده شده در هنگام برخورد ذرات به زیر لایه را افزایش می دهد.

در شرایط مناسب ذرات نیمه جامد باید هدایت تیکسوتروپیک را نشان دهند. یعنی ویسکوزیته دینامیکی باید با افزایش نرخ برش کاهش یابد.

جریان آشفته ساخته شده در ذرات در حال برخورد باید در توده های ذرات در حال فرو ریختن مفید باشد و بنابراین تشابه ساختاری در پوشش قرار داده شده را تایید می کند. اگر تمام اقدامات با جدیت برای جلوگیری از کربن زدایی در پلاسما یا شعله انجام شود. پوشش کامپوزیت نانو دانه دارای سختی بسیار بالاتری نسبت به ذرات پودر سرمت معمولی است. (جهت مطالعه بیشتر به دنیای نانوتکنولوژی مراجعه نمایید)

فرآیندهای اکسیداسیون و کربن زدایی فولاد به طور همزمان اتفاق می افتد. کربن زدایی باعث می شود که ترکیب شیمیایی و ریز ساختار لایه آسیب دیده فولاد در طول بازپخت تغییر کند. (جهت خرید و بررسی به قیمت تیرآهن مراجعه نمایید)

لزومی ندارد که تمام تغییرات ریزساختاری دیده شود. کربن زدایی قابل مشاهده در واقع تنها زمانی اتفاق می افتد که کربن زدایی و انتشار کربن در فولاد سریعتر از اکسیداسیون سطح فولاد باشد. (جهت خرید و بررسی به قیمت ورق مراجعه نمایید)

وضعیت سطوح صاف پس از بازپخت متفاوت در هوا طبق شکل و وضعیت لبه های همان نمونه ها در شکل نشان داده شده است. فقط در مواردی که حالت ها متفاوت از آن ها باشد. سطوح صاف و لبه ها هیچ نشانه ای از کربن زدایی قابل مشاهده را در حین بازپخت در Ta<700

درجه سانتیگراد نشان نمی دهند.

وضعیت ریز ساختاری سطوح صاف فولاد C45 پس از بازپخت در هوا

اینطور به نظر می رسد که زمان بازپخت بسیار کوتاه است. برخی از داده ها و برای کربن زدایی فولاد قابل مشاهده در Ta=700 درجه سانتیگراد زمان بازپخت باید بالا باشد. Ta = 32 ساعت به نظر می رسد که تحت این شرایط بازپخت سرعت کربن زدایی کندتر از سرعت اکسیداسیون است.

دلیل تغییر این است که نمونه فولاد بلبرینگ با افزایش زمان نگهداری مدت بیشتری در دمای بالا باقی می ماند. اتم های کربن در لایه داخلی فولاد فنر زمان کافی برای انتشار در سطح فولاد دارند و با اتمسفر گرمایش واکنش نشان می دهند. مرحله اولیه عایق حرارتی واکنش دفع کربن است که در اثر انتشار اتم های کربن سطحی ایجاد می شود. در مرحله بعدی عایق حرارتی اتم های کربن در لایه داخلی فولاد باربر به سطح پخش شده و کربن زدایی می کنند. در این فرایند انتشار اتم های کربن در لایه داخلی دشوارتر از انتشار اتم های کربن در سطح است.

مقادیر ضخامت لایه های کربن زدایی شده پس از عملیات حرارتی نمونه فولادی در دماهای و مدت زمان های مختلف ۲ نشان داده شده است. مقادیر انحراف استاندارد σ مقادیر ضخامت لایه کربن زدایی شد. (جهت مطالعه بیشتر به تولید قطعات فولادی مراجعه نمایید)

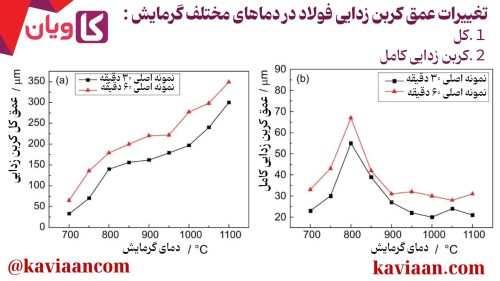

تغییرات عمق کربن زدایی فولاد در دماهای مختلف گرمایش:

1. کل

2. کربن زدایی کامل فولاد

با افزایش دما ضریب انتشار اتم های کربن به طور مداوم افزایش می یابد و سرعت انتشار به تدریج تسریع می شود و در نتیجه ضخامت لایه

TD در سطح میله سیم افزایش می یابد. هنگامی که دما در ناحیه دو فازی است. با پیشرفت کربن زدایی و غلظت کربن در سطح ماده به تدریج کاهش می یابد. تعادل غلظت مخدوش می شود و تعادل غلظت ساختاری جدیدی برقرار می شود. (جهت مطالعه بیشتر به تاثیر تکنولوژی بر قیمت فولاد مراجعه نمایید)

باید در مرز دانه آستنیت و فریت تا حدی تبدیل شده باشد. فاز فریت به طور مداوم رسوب می کند. و یک تغییر ناگهانی در لایه کاملا کربن زدایی فولاد رخ می دهد. در نتیجه افزایش عمق لایه FD در ۸۰۰ درجه سانتیگراد به اوج خود می رسد و با افزایش بیشتر دما ساختار

FD تحت تاثیر گرادیان کم غلظت قرار می گیرد.

فاز فریت متراکم ستونی وجود ندارد و با یک فاز فریت متراکم (گرانول) شکسته جایگزین می شود. افزایش زمان گرمایش می تواند باعث تشکیل لایه FD و کربن زدایی کل شود.

تغییرات اکسیداسیون سطح در دماهای مختلف

مورفولوژی مقیاس اکسید آهن تشکیل شده پس از اکسیداسیون سطح نمونه فولاد را نشان می دهد.

در ۸۰۰ درجه سانتیگراد اثر اکسیداسیون روی سطح نمونه آشکار نیست. در دمای ۸۵۰ درجه سانتیگراد سطح نمونه یک مقیاس اکسیدآهن خاکستری روشن را نشان می دهد که با چشم غیر مسلح قابل مشاهده است. تحت SEM مقیاس اکسید آهن نازک به نظر می رسد.

سطح مقطع نمونه نشان می دهد که تداوم مقیاس اکسید سطح ضعف است و به طور متناوب در سطح نمونه توزیع می شود.

با افزایش دما به ۹۰۰ – ۹۵۰ درجه سانتیگرادو مقیاس اکسید آهن روی سطح مواد به تدریج ضخیم می شود و چسبندگی توده ای ایجاد می کند و خاکستری تیره به نظر می رسد. تصاویر SEM چسبندگی نزدیک بین مقیاس اکسید آهن و بستر را نشان داد. در دمای ۱۰۰۰ درجه سانتیگراد مقیاس به طور قابل توجهی ضخیم می شود و سطح نمونه را می پوشاند.

علاوه بر این حباب ها و حفره ها به صورت موضعی ظاهر می شوند و برخی بر آمدگی های پوسته دار ظاهر می شوند. با افزایش بیشتر دما لایه بندی مقیاس اکسید به تدریج آشکار می شود. و نمای داخلی و خارجی آن به ترتیب در رنگ های خاکستری و خاکستری-مشکی ارائه می شود. (جهت مطالعه بیشتر به اهمیت کنترل کیفیت در تولید آهن مراجعه نمایید)

با افزایش دما ضخامت مقیاس اکسید به تدریج افزایش می یابد. حباب های بین مقیاس های اکسید می ترکند و ترک های افقی و عمودی ظاهر می شوند. (جهت مطالعه بیشتر به قیمت آهن به چه معیاری بستگی دارد مراجعه نمایید)

مقیاس اکسید برجستگی ها و ریزش های قابل توجهی را نشان می دهد.

مورفولوژی در مقیاس اکسید نمونه فولاد در دماهای مختلف به مدت ۳۰ دقیقه

(جهت مطالعه بیشتر به شرکت فولاد کاویان مراجعه نمایید)

جهت مطالعه بیشتر به ویکی پدیا مراجعه فرمایید.

آیا مفید بود ؟

بر روی ستاره ها کلیک نمایید