سه تولید کننده برتر فولاد ایران را بشناسیم

1. شرکت ذوب آهن اصفهان

2. شرکت فولاد خوزستان

3. شرکت فولاد اکسین اهواز

- (جهت مطالعه بیشتر به بزرگترین تولیدکنندگان فولاد جهان مراجعه نمایید)

۱. شرکت ذوب آهن اصفهان

احداث کارخانه ذوب آهن اصفهان در سال ۱۳۴۴ مورد توافق قرار گرفت. (جهت مطالعه بیشتر به فولاد چیست مراجعه نمایید)

آغاز مراحل اولیه تاسیس ذوب آهن اصفهان از سال ۱۳۴۶ عملیات اجرایی ساخت واحدهای مختلف شامل :

- ایجاد کارگاه های کک سازی, اگلومراسیون و کوره بلند شماره ۱ می باشد.

در سال ۱۳۵۰ بهره برداری از مجتمع با تولید چدن آغاز شد.

در سال ۱۳۵۱ تولید محصولات فولادی نیز با راه اندازی بخش فولاد سازی و مهندسی نورد با ظرفیت ۵۵۰ هزار تن در سال شروع شد. و کارهای ساختمانی و اجرایی طرح توسعه برای رسیدن به ظرفیت ۱.۰۰۰.۹۰۰ تن فولاد در سال با احداث کوره بلند شماره ۲ و توسعه بخش های مختلف اگلومراسیون, کک سازی, فولادسازی, نورد و… شروع گردید.

و در سال ۱۳۵۷ عملیات ساختمانی کمپلکس چدن به اتمام رسید.

ذوب آهن اصفهان در ۴۵ کیلومتری جنوب غربی اصفهان و در نزدیکی زرین شهر واقع شده است. در گذشته این منطقه دشت طبس نام داشته اما از نظر جغرافیایی, فاصله زیادی با شهر طبس, واقع در استان خراسان جنوبی دارد. (جهت مطالعه بیشتر به فولاد سمانتاسیون مراجعه نمایید)

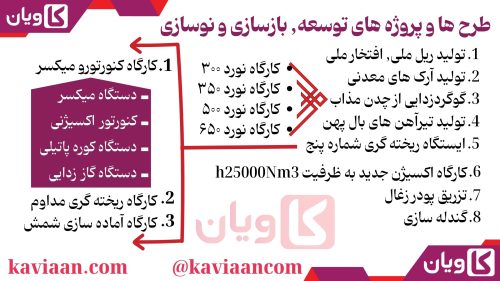

طرح ها و پروژه های توسعه, بازسازی و نوسازی

مهمترین طرح ها و پروژه های توسعه, بازسازی و نوسازی در ذوب آهن اصفهان به شرح زیر است:

- تولید ریل ملی, افتخار ملی

- در سال ۱۳۹۳ جهت کار و رفاه اجتماعی, راه و شهرسازی

- در خصوص تولید ریل ملی در شرکت سهامی ذوب آهن اصفهان مقرر گردید در فاز نخست این پروژه, به منظور تولید ریل UIC60 برای اولین بار در کشور و تیرآهن بال پهن, کارگاه نورد۶۵۰ ذوب آهن تجهیزات و بازسازی گردد. (جهت مطالعه بیشتر به انواع تیر در ساخت و ساز مراجعه فرمایید)

- در سال ۱۳۹۵ پس از بررسی و مطالعات دقیق, اجرای این پروژه با مشارکت پیمانکارانی از آلمان و ایران آغاز گردید و مطابق برنامه زمانی پروژه, فاز اول بهره برداری آغاز شد.

تولید آرک های معدنی

گوگردزدایی از چدن مذاب

با احداث واحد گوگرد زدایی از چدن مذاب در قسمت میکسر کارگاه فولادسازی موجود کارخانه امکان تولید فولاد خام کیفی و در نهایت محصولات خاص نوردی فراهم گردید. (جهت مطالعه بیشتر به کربن زدایی فولاد مراجعه نمایید)

کارگاه های نورد

- کارگاه نورد ۳۰۰ = این کارگاه از نوع سبک و مداوم است. ظرفیت اسمی آن ۷۰۰.۰۰۰ در سال و محصولات آن شامل میلگردهای ساده و آجدار از سایز ۱۲ تا ۴۰ و نبشی های بال مساوی سایز ۴ تا ۷ می باشد.

- کارگاه های نورد ۳۵۰ = این کارگاه انواع میلگردهای ساده و آجدار را به صورت شاخه ای و کلاف تولید می نماید. ظرفیت اسمی این کارگاه ۳۳۰ هزارتن در سال می باشد. (جهت مطالعه بیشتر به فولاد دمشقی مراجعه نمایید)

- محصولات شاخه ای در خط مستقیم کارگاه از سایز ۱۶ تا ۳۲ و محصولات کلاف در خط سیم از سایز ۵.۵ تا ۱۲ تولید می شوند. همچنین در این کارگاه امکان تولید کلاف های صنعتی به منظور استفاده در صنایع کششی وجود دارد.

- کارگاه نورد ۵۰۰ = این کارگاه که از نوع نورد نیمه سنگین و مداوم است و با ظرفیت اسمی ۷۰۰.۰۰۰ تن در سال محصولات زیر را تولید می نماید.

- کارگاه نورد ۶۵۰ = این کارگاه از نوع نورد سنگین و غیرمداوم می باشد و ظرفیت تولید اسمی آن ۷۵۰.۰۰۰ در سال است.

(جهت مطالعه بیشتر به تفاوت کوره قوس الکتریکی و کوره القایی مراجعه نمایید)

در حال حاضر تولیدات آن عبارتند از:

- ریل راه آهن و مترو UIC60-U33-UIC54

- تیرآهن بال پهن موازی H سری IPB , IPBL از سایزهای ۱۴ تا ۳۰

- چهارگوشهای صنعتی در مقاطع ۱۰۰*۱۰۰و ۱۲۵*۱۲۵ و ۱۳۰*۱۳۰ میلی متر

- انواع تسمه, ناودانی و میلگردهای با سایز بالا

- تیرآهن بال نیم پهن موازی IPE از سایزهای ۱۶ تا ۳۰

تولید تیرآهن های بال پهن

- تیرآهن بال نیم پهن موازی IPE از سایزهای ۱۲ تا ۱۸ (جهت خرید و بررسی به قیمت تیرآهن مراجعه نمایید)

- تیرآهن بال باریک شیبدار IPN

- تیرآهن های سبک صادراتی IPEA سایز ۱۴

- نبشی های بال مساوی ۸ تا ۱۰

- ناودانی های سایز ۱۴ تا ۲۰

- میلگردهای با قطر ۴۰ تا ۶۰ میلی متر

ایستگاه ریخته گری شماره ۵

با احداث یک ماشین ریخته گری مداوم ۶ شاخه به ظرفیت یک میلیون تن شمش فولادی در محدوده واحد ریخته گری موجود نسبت به جذب چدن تولیدی کوره بلندهای فعلی به صورت کامل اقدام شد با ۱۷ ذوب روزانه افتتاح شد. (جهت مطالعه بیشتر به فولادهای آلیاژی مراجعه نمایید)

کارگاه کنورتورو میکسر

هدف اصلی در کارگاه کنورتورومیکسر جدب مذاب ارسالی از کوره بلند و تبدیل آن به فولاد مذاب با آنالیز و شرایط مناسب جهت ریخته گری می باشد.

قسمت های اصلی :

- دو دستگاه میکسر = هر کدام به ظرفیت ۱۱۰۰ تن

- سه دستگاه کنورتوراکسیژنی = هر کدام به ظرفیت اسمی ۱۳۰ تن

- دو دستگاه کوره پاتیلی = LF

- یک دستگاه گاز زدایی = VD

کارگاه ریخته گری مداوم

وظیفه این کارگاه تبدیل فولاد مذاب به شمش فولادی با ابعاد و شرایط کیفی مورد در خواست واحد مهندسی نورد و یا حوزه فروش می باشد. (جهت مطالعه بیشتر به تولید قطعات فولادی مراجعه نمایید)

این کارگاه شامل پنج ماشین ریخته گری که مجموعا دارای ظرفیت تولید ۳.۶۰۰.۰۰۰ در سال می باشد.

کارگاه آماده سازی شمش

پس از تولید در کارگاه ریخته گری, شمش ها وارد کارگاه شمش می گردد. مهمترین وظیفه کارگاه شمش, انبار کردن شمش های ریخته گری شده, بازرسی و کنترل شمش ها, آماده سازی آنها با کیفیت مطلوب و اندازه های مورد در خواست مهندسی نورد یا فروش و بارگیری جهت ارسال به مهندسی نورد یا فروش می باشد.

فرآیند تغییر شکل شمش, که در آن تغییر شکل با عبور از بین غلتکهای در حال چرخش و تبدیل به مقطع مورد نظر صورت می گیرد را نورد می نامند.

فرآیند نورد به دو صورت سرد و گرم صورت می گیرد که تفاوت عمده آن در درجه حرارت فلز نورد شونده می باشد. کارگاه های نورد کارخانه ذوب آهن همگی از نوع نورد گرم است.

در این کارگاه های ابتدا شمش فولادی با مقطع و طول مشخص به درون کوره های حرارتی نورد شارژ شده و پس از رسیدن به دمای مناسب از کوره خارج و توسط غلطک های نورد شکل یافته, به طول مورد نظر برش خورده و پس از تکمیل مراحل نهایی پرداخت, بسته بندی شده و به انبار محصول یا مقصد مشتری حمل می گردد. این محصولات مطابق استانداردهای ملی و بین المللی معتبر قابل تولید و عرضه خواهد بود.

(جهت مطالعه به فولاد سبز مراجعه نمایید)

کارگاه اکسیژن جدید به ظرفیت h25000Nm3

دستیابی به تولید سالانه ۳.۶ میلیون تن فولاد در ذوب آهن, مستلزم توسعه و افزایش تولیدات گازهای فرایندی مانند اکسیژن, ازت و آرگون می باشد. بدین منظور احداث کارگاه اکسیژن جدید در دستور کار اجرا قرار گرفته است.

در این پروژه به منظور جداسازی گازهای اکسیژن, ازت و آرگون از هوا با پیشرفت ۵۷٪ در حال احداث می باشد.

محصولات این کارگاه شامل ۲۵۰۰۰ نرمال متر مکعب در ساعت گاز اکسیژن و ۱۸۰۰۰ نرمال متر مکعب گاز ازت و ۹۰۰ نرمال متر مکعب مایع آرگون خواهد بود.

تزریق پودر زغال

با اجرای این پروژه امکان دریافت زغال کک (زغال با کیفیت پایین) و انجام فرایند خرد کردن, گرمادهی به منظور حذف رطوبت و پودر کردن میکرونی جهت شارژ در کوره بلند با هدف کاهش مصرف کک متالورژی فراهم می گردد و مطابق برنامه زمانی پروژه اواخر ۹۶ به بهره برداری می رسد.

گندله سازی

این پروژه جهت تغییر شارژ کوره بلند از سنگ آهن و آگلومره به گندله و آگلومره که افزایش بهره وری کوره بلند را در پی دارد در حال اجراست و در نیمه اول سال ۹۷ به بهره برداری می رسد. (جهت مطالعه بیشتر به تحلیل قیمت آهن مراجعه نمایید)

مدیریت کیفیت فراگیر

این مدیریت وظیفه کنترل کیفیت محصولات کارخانه ذوب آهن را عهده دار می باشد به طوری که کلیه محصولات میانی و نهایی در تمامی مراحل تولید توسط بازرسان مقیم مدیریت کیفیت از نظر کلیه پارامترهای فنی از جمله آنالیز شیمیایی, خواص مکانیکی و مشخصات ابعادی و … کنترل و در صورت تطابق با استانداردهای ملی و بین المللی مربوطه و تایید مدیریت کیفیت به مرحله بعدی تولید ارسال می گردند. و این فرایند تا زمان تحویل محصول به مشتری در انبار محصولات کارخانه تداوم دارد. بطوریکه یکی از دقیق ترین و کاملترین فرایندهای کنترل کیفیت در خطوط تولید کارخانه ذوب آهن اجرا می گردد. (جهت مطالعه بیشتر به چگونه می توان استحکام فولاد را اندازه گیری کرد مراجعه فرمایید)

تولید محصولات جدید و سفارشی

محصولات فولادی تولیدی ذوب آهن به صورت شاخه ای (بسته بندی شده با طول مشخص و سایز یکسان) یا به صورت کلاف می باشد. هر بسته دارای حداقل ۲ پلاک حاوی مشخصات محصول از جمله شماره ذوب, سایز, طول, زمان تولید و … می باشد. همچنین به همراه تمامی محصولات گواهینامه فنی شامل کلیه مشخصات فنی از جمله ترکیب شیمیایی, خواص مکانیکی, شماره ذوب, سایز محصول, تاییدیه کنترل کیفی و … عرضه می شود که با توجه به موارد مذکور امکان ردیابی محصول بصورت کامل وجود دارد.

به جز تولیدات روتین شرکت, سفارش فولادهای خاص مشتریان نیز قابل بررسی خواهد بود و در صورت توافق بین شرکت و مشتری, تولید و عرضه انجام خواهد گردید. در این راستا تا کنون محصولات متعدد و متنوعی در ذوب آهن اصفهان تولید و به مشتریان خاص تحویل گردیده است. (جهت مطالعه بیشتر به فولاد تریپ مراجعه نمایید)

آزمایشگاه مرکزی

این مدیریت مسئولیت آزمون و بررسی کیفیت مواد اولیه وارده به کارخانه و آزمون محصولات نیمه آماده بخش های تولیدی (کک و آگلومره و چدن و فولاد مذاب و شمش فولادی) و آزمون محصولات نهایی و کلیه فرآورده های جانبی و همچنین سایر مواد وارده به شرکت که در فرایند تولید مورد استفاده قرار می گیرند (مواد نسوز, روانکارها و فروآلیاژها و …) را بعهده دارد.

همچنین کنترل کیفیت مواد اولیه از معدن تا کارخانه (شامل زغال سنگ, سنگ آهن و سنگ منگنز و…) و نیز کنترل و نظارت بر کیفیت مواد و اولیه و محصولات مصرفی در خط تولید که از منابع خارجی تامین می گردد را عهده دار است.

آزمایشگاه مرکزی شامل آزمایشگاه های شیمی, اسپکتروگرافی, مکانیک, کک و مواد شیمیایی, متالوگرافی, گاز, گریس و روغن, فرآورده های نسوز, هیدروشیمی و واحد تحقیقات آزمایشگاهی و کنترل مواد می باشد.

آزمایشگاه مرکزی ذوب آهن اصفهان دارای (گواهینامه تایید صلاحیت انجام خدمات آزمون براساس استاندارد ISO17025 از مرکز ملی تایید صلاحیت ایران و دارنده عنوان آزمایشگاه نمونه کشوری از طرف سازمان ملی استاندارد می باشد.

مدیریت مهندسی تولید و توزیع برق

این مدیریت با در اختیار داشتن ۳ واحد مختلف نیروگاهی شامل

- نیروگاه مرکزی

- نیروگاه حرارتی

- نیروگاه گازی

با ظرفیت اسمی تولید ۲۴۰ مگاوات برق و با ۳۲ پست اصلی و فرعی برق وظیفه تولید و توزیع برق در سطح کارخانه را عهده دار می باشد.

نیروگاه مرکزی علاوه بر تولید برق وظیفه تامین هوای دمشی کوره بلندهای شماره ۱ و ۲ و۳ تثبیت فشار بخار ۱۰ اتمسفر و ارسال آب به دیگ های اوتیلیزاتور بخش فولادسازی را نیز به عهده دارد. مجموعه نیروگاه های حرارتی شامل ۴ واحد است که تامین کننده اصلی برق کارخانه می باشد.

مدیریت مهندسی آبرسانی

این مهندسی وظیفه تامین آب مصرفی کارخانه و انتقال پساب های تولیدی به صورت تفکیک شده را به عهده دارد که این امر با تامین آب, تصفیه آن, انتقال به قسمت های مصرف کننده و مدیریت و کنترل و پایش مصرف آب در کارخانه صورت می گیرد واحدهای اصلی شامل

- تصفیه خانه فیزیکی

- پمپ خانه های سیکل های گردشی

- تصفیه خانه بیولوژیک

- شبکه های انتقال

- قسمت آب شناسی می باشد.

مدیریت مهندسی انرژی و بهینه سازی سوخت

این مدیریت وظیفه تولید اکسیژن, ازت, هوای فشرده و توزیع آنها و همچنین تنظیم فشار و توزیع گاز طبیعی, تصفیه و توزیع گاز کوره بلند, توزیع گاز کک و گاز برگشتی واحد احیاء مستقیم و مدیریت کلیه سیستم های حرارتی و برودتی سازمان را بعهده دارد.

همچنین پایش مصارف انرژی کارخانه و نظارت بر سیستم های تحت فشار نیز از دیگر وظایف این مدیریت می باشد.

۲. شرکت فولاد خوزستان

شرکت فولاد خوزستان بزرگترین عرضه کننده شمش فولاد و دومین قطب تولید فولاد میانی در کشور می باشد و یکی از بنگاه های پیشرو اقتصادی که در عرصه های ملی و منطقه ای صنعت فولاد حضوری فعال دارد. این شرکت با وسعت ۳.۸ کیلومتر مربع, در مجاورت شهر اهواز, مرکز استان خوزستان در جنوب غربی, کشور واقع شده است.

در سال ۱۳۶۸ فولاد خوزستان اولین مجتمع تولید آهن و فولاد کشور به روش احیاء مستقیم و کوره قوس الکتریکی افتتاح شد.

طی سی و چهارسال تلاش کارکنان و متخصصین زبردست این صنعت, طرح های توسعه را در فاز اول تا ۲.۴ میلیون تن و در فاز دوم تا ۳.۲ میلیون تن و هم اکنون بالای ۳.۸ میلیون تن محقق ساخته است. در پایان فاز چهارم توسعه, ظرفیت تولید شرکت فولاد خوزستان تا افق ۱۴۰۴ به ۴ میلیون تن خواهد رسید.

فرآیند تولید شرکت فولاد خوزستان

شرکت فولاد خوزستان متشکل از سه واحد اصلی تولید برای عرضه محصولات میانی و نهایی است:

1. کارخانجات گندله سازی

شامل دو مدول گندله سازی, هریک به ظرفیت اسمی ۳.۲ میلیون تن گندله در سال است. در این کارخانجات سالانه بالغ بر شش میلیون تن گندله سنگ آهن از پودر تغلیظ شده تولید می شود.

2. کارخانجات احیاء مستقیم

در این بخش گندله های سنگ آهن به آهن اسفنجی (آهن احیاء مستقیم) تبدیل می شوند.

این بخش در حال حاضر سه مدول میدروکس با ظرفیت ۲.۲ میلیون تن و دو مدول زمزم با ظرفیت ۱.۸ هزارتن در سال مشغول تولید می باشند. که روی هم رفته سالانه ۴ میلیون تن آهن اسفنجی تولید می کنند. مدولهای زمزم بر اساس فناوری بومی شده میدروکس و توسط کارشناسان داخلی طراحی و نصب شده اند.

3. بخش فولاد سازی

در این بخش محصولات نهایی شرکت یعنی شمش ۱ و تختال ۲ از آهن اسفنجی تولید می شود.

بخش فولادسازی متشکل از شش کوره قوس الکتریکی, چهار کوره پاتیلی, دو ماشین دو خطه ریخته گری تختال, سه ماشین ۶ خطه شمش و تاسیسات جمع آوری غبار فولادسازی می باشد. (جهت مطالعه بیشتر به تفاوت تیرآهن H وارداتی و ایرانی مراجعه نمایید)

ماشین های ریخته گری, فولاد مذاب را به شمش و تختال تبدیل می نمایند. ظرفیت تولید سالیانه این بخش ۳.۸ میلیون تن می باشد که در حال حاضر طرح توسعه ظرفیت تا ۵.۲ میلیون تن در حال پیگیری و اجرا است.

1. شمش قطع مربع – شمشال قطع مربع

2. تختال

برنامه راه اندازی کارخانه فولاد خوزستان

دو واحد گندله سازی با مجموع ظرفیت تولید پنج میلیون تن گندله در سال

یک کوره احیاء مستقیم به روش پروفر به ظرفیت تولید ۳۳۰ هزارتن آهن اسفنجی (بریکت گرم) در سال

سه مدول احیاء مستقیم میدروکس با مجموع ظرفیت تولید سالانه یک میلیون و دویست هزار تن آهن اسفنجی

یک واحد احیاء مستقیم به روش H.Y.L به ظرفیت تولید یک میلیون تن در سال

شش کوره قوس الکتریکی ۱۸۰ تنی برای تولید ۱.۶۵ میلیون تن مذاب در سال

یک ماشین شش خط ریخته گری بلوم و دو ماشین دو خطه ریخته گری اسلب برای ریخته گری و تولید نهایی یک میلیون و ۵۵۰ هزارتن شمش فولاد در سال

تصفیه خانه آب, کارخانه اکسیژن, پست های برق, سیستم حمل مواد و دیگر تاسیسات جنبی.

در این طرح پیش بینی شده بود تا از ۲.۵۳ میلیون تن آهن اسفنجی و بریکت تولید شده در واحدهای احیاء مستقیم, حدود ۲ میلیون تن آن جهت مصرف در فولاد سازی و مابقی برای فروش عرضه.

برنامه راه اندازی این تاسیسات نیز طی سه فاز جداگانه طراحی شده بود که بر اساس آن در نهایت ظرفیت اسمی کارخانه به میزان یک میلیون و ۵۵۰ هزار تن شمش طی یک دوره دو ساله تحقق می یافت.

- سال ۱۳۵۳ عملیات زیرسازی و حمل تجهیزات کارخانه آغاز شد.

- سال ۱۳۵۷ مشارکت بیش از هفتاد شرکت بین المللی خارجی و سی شرکت داخلی در قالب پیمانکار و ناظر و مشاور ادامه یافت.

- سال ۱۳۶۰ پیشرفت فیزیکی ۵۰ درصد اعلام شده بود و به دلیل شرایط جنگ کار متوقف شد.

- سال ۱۳۶۱ پیشرفت کار به میزان ۶۷.۶ درصد برآورد شد.

- سال ۱۳۶۴ تا ۱۳۶۶ مورد حملات هوایی قرار گرفت که خسارت زیادی را به تجهیزات وارد نمود.

- سال ۱۳۶۷ مجتمع فولاد اهواز به دست توانمند مهندسین و تکنسین های شرکت راه اندازی شد. و نخستین کوره فولادسازی افتتاح شد.

- سال ۱۳۶۸ تولید رسمی مجتمع به میزان یکصد هزار تن شمش آغاز شد.

- سال ۱۳۷۷ ظرفیت اسمی اولیه شرکت یک و نیم میلیون تن شمش فولاد در سال بود.

- سال ۱۳۸۷ توسعه کارخانه و تولید به گونه ای برنامه ریزی و اجرا شد که طی دوفاز ظرفیت به ترتیب به دو میلیون و چهارصدهزارتن رسید.

- سال ۱۳۹۰ تولید به سه میلیون و دویست هزارتن رسید.

اکنون با اجرای طرح هایی از جمله تقویت کوره های قوس الکتریکی شش گانه و استفاده از کوره های پاتیلی در فولاد سازی, ظرفیت افزوده ی سه میلیون و هشتصد هزارتن شمش در سال بدست آمده است.

شرکت فولاد خوزستان با وسعت ۳.۸ کیلومتر مربع, در مجاورت شهر اهواز, مرکز استان خوزستان, دومین مرکز مهم تولید فولاد خام کشور است.

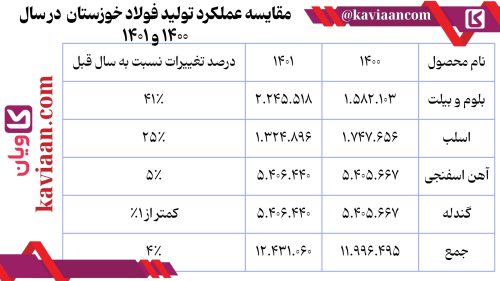

حجم تولیدی فولاد خوزستان در سال ۱۴۰۰

در جدول زیر حجم تولید شرکت فولاد خوزستان به تفکیک محصول در سال ۱۴۰۰ آورده شده است:

حجم تولیدی فولاد خوزستان در سال ۱۴۰۰

حجم تولیدی فولاد خوزستان در سال ۱۴۰۱

به گزارش سامانه اطلاع رسانی ناشران شرکت فولاد خوزستان توانسته است در سال ۱۴۰۱ عملکرد زیر را در زمینه تولید محصولات خود ثبت نماید:

مقایسه عملکرد تولید فولاد خوزستان در سال ۱۴۰۰ و ۱۴۰۱

شرکت فولاد خوزستان در بورس کالا

۳. شرکت فولاد اکسین اهواز

شرکت فولاد اکسین اهواز با هدف تکمیل تامین صنایع نیازمند به ورق های عریض فولادی و عملیات حرارتی همچون نفت و گاز و پتروشیمی و صنایع دریایی و ماشین سازی و رفع نیاز محصولات استراتژیک صنعت کشور در سال ۱۳۸۴ تا ۱۳۸۷ به ثبت رسید و تاسیس شد.

(جهت مطالعه بیشتر به مقایسه تیرآهن اصفهان و اهواز مراجعه نمایید)

- در سال ۱۳۸۸ شرکت فولاد اکسین اهواز با بهره گیری از جدیدترین تکنولوژی روز دنیا, تولید انبوه خود را آغاز کرده است.

- در سال ۱۳۸۹ شروع به تولید انبوه

- در سال ۱۳۹۰ عبور از مرز تولید ۳۰۰ هزارتن استقرار نظام مدیریت

- در سال ۱۳۹۱ عبور از مرز تولید ۶۰۰ هزار تن

- در سال ۱۳۹۲ راه اندازی کوره های عملیات حرارتی و تولید محصولات خاص عبور از مرز تولید ۶۵۰ هزار تن

- در سال ۱۳۹۳ به عنوان شرکت برتر فولادی کشور از سوی اداره استاندارد ایران عبور از مرز تولید روزانه ۵۰۰۰ تن عبور و تولید ماهانه ۸۳۰۰۰ تن گذشته بود.

- چشم انداز شرکت فولاد اکسین اهواز نشان از افزایش تولید تا سال ۱۴۰۴ به میزان بالغ بر ۱۰۵۰ هزارتن از انواع محصولات فولادی با ارزش افزوده بالاتر می دهد.

محصول نهایی شرکت فولاد اکسین خوزستان

محصول تولیدی و نهایی شرکت فولاد اکسین خوزستان, انواع ورق های فولادی با مقاومت بالا جهت مصارف گوناگون مانند لوله های انتقال نفت و گاز با قطر بالا, مخازن تحت فشار و ذخیره مایعات نفت, گاز پتروشیمی, دیگ های بخار صنعتی و نیروگاه های, صنایع کشتی سازی و ورق های فولادی سازه های خاص ساختمانی با خواص مکانیکی متنوع می باشد.

استحکام کششی این ورق ها بعد از عملیات حرارتی می تواند تا ۱۲۰۰ نیوتن بر میلیمتر مربع و تنش تسلیم آنها تا ۱۰۰۰ نیوتن بر میلیمتر مربع افزایش یابد.

ابعاد محصول نهایی ضخامت از ۸ تا ۱۵۰ میلیمتر عرض از ۱۱۰ تا ۴۵۰۰ میلیمتر طول از ۲۵۰۰ تا ۲۴۰۰ میلیمتر

محصولات شامل: (جهت خرید و بررسی به قیمت ورق مراجعه نمایید)

- ورق های فولادی بویلرها و مخازن تحت فشار

- ورق های فولادی خطوط انتقال نفت و گاز

- ورق های فولادی با چقرمگی مناسب

- ورق های فولادی جهت کشتی سازی

- ورق های فولادی ساختمانی معمولی

- ورق های فولادی ساختمانی با نورد ترمومکانیکال

- ورق های فولادی ساختمانی با مقاومت به خوردگی مناسب

- ورق های فولادی مقاوم به سایش و با استحکام تسلیم بالا (کوئنچ و تمپر شده)

(جهت خرید و بررسی به قیمت ورق سیاه مراجعه نمایید)

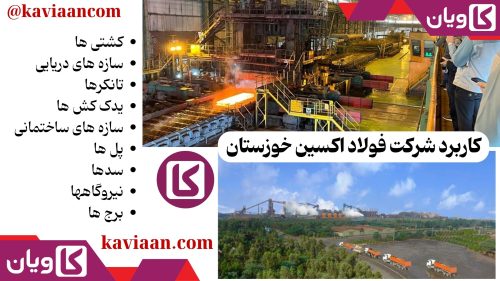

کاربرد شرکت فولاد اکسین خوزستان

ویژگی شرکت فولاد اکسین خوزستان

- فولاد تمیز با مقاوم کم کربن و سولفور

- فولاد با مقادیری از مس و نیکل

- مقاوم به خوردگی محیطی

- فولادهای میکرو آلیاژ مانند Nb,Ti, V

- استحکام و تافنس مناسب

- نرماله شده در کوره عملیات حرارتی

شرایط تحویل شرکت فولاد اکسین خوزستان

- نورد شده AS Rolled

- نورد ترمومکانیکال

- نورد نرمالایزینگ

- نرماله شده در کوره عملیات حرارتی

جهت مطالعه بیشتر به کارخانه مراجعه فرمایید.

جهت مطالعه بیشتر به ویکی پدیا مراجعه فرمایید.

آیا مفید بود ؟

بر روی ستاره ها کلیک نمایید